Secretaría de Políticas, Regulación e Institutos

y

Secretaría de Agricultura, Ganadería, Pesca y Alimentos

CODIGO ALIMENTARIO ARGENTINO

Resolución Conjunta 87/2008 y 340/2008

Modificación.

Bs.

As., 24/4/2008

VISTO

el Código Alimentario Argentino y el Expediente Nº 1-47-2110-5270-07-1 de la Administración Nacional de Medicamentos Alimentos y Tecnología Médica y;

CONSIDERANDO:

Que

el Sistema de Análisis de Peligros y Puntos Críticos de Control, conocido por

la sigla HACCP, en idioma inglés, tiene fundamentos científicos y carácter

sistemático lo cual permite identificar peligros específicos y determinar las

medidas para su control con el fin de garantizar la inocuidad de los alimentos.

Que

el Sistema HACCP es un instrumento para evaluar los peligros y establecer

sistemas de control que se centran en la prevención de la contaminación a lo

largo del proceso de elaboración en lugar de basarse en el ensayo del producto

final.

Que

el Sistema HACCP puede aplicarse a lo largo de toda la cadena alimentaria,

desde el productor primario hasta el consumidor final, y su aplicación debe

basarse en pruebas científicas de peligros para la salud humana.

Que

el Sistema HACCP es susceptible de cambios que pueden derivar de los avances en

el diseño del equipo, los procedimientos de elaboración o el sector

tecnológico.

Que

además de tender a garantizar la inocuidad de los alimentos, la aplicación de

este sistema puede ofrecer otras ventajas significativas, tales como facilitar

la inspección por parte de las autoridades de control, y promover el comercio

internacional al aumentar la confianza en la seguridad de los alimentos.

Que

la creciente incidencia de enfermedades causadas por microorganismos presentes

en los productos alimenticios preocupa a las autoridades sanitarias y requiere

una mayor acción por parte de las mismas con el fin de garantizar el nivel de

inocuidad de los alimentos.

Que

con el objeto de proteger y garantizar la salud de la población reduciendo al

máximo posible la probabilidad de transmisión de enfermedades por alimentos, se

hace necesario implementar un sistema de control de puntos críticos durante el

proceso de elaboración.

Que

la presencia de agentes patógenos en los preparados en polvo para lactantes,

supone un riesgo considerable para la salud humana dado que este tipo de

formulaciones no pueden someterse a un proceso térmico que los elimine.

Que

la presente normativa no afecta el espíritu de los compromisos internacionales

que las autoridades gubernamentales adquirieron al aceptar en todos sus

términos por Resolución del ex - MSyAS 54/97 el "Código Internacional de

Comercialización de Sucedáneos de la Leche Materna" de la Organización Mundial de la Salud (O.M.S.), Ginebra, 1981.

Que

la adopción de estas directrices se fundamenta en documentos internacionales

tales como Food and Agriculture Organization / World Health Organization

(FAO/WHO), Food and Drug Administration (FDA) y Codex Alimentarius.

Que

la Comisión Nacional de Alimentos (CONAL) propone incorporar en el Capítulo II

del Código Alimentario Argentino (C.A.A.) las "Directrices para la

aplicación del Sistema de Análisis de Peligros y Puntos Críticos de Control -

HACCP" y otorgar a los elaboradores de fórmulas infantiles un plazo de

ciento veinte días para su implementación.

Que

para dar cumplimiento a este mandato se hace necesario incorporar al C.A.A. el

Artículo 18 bis al Capítulo II "Condiciones Generales de las Fábricas y

Comercios de Alimentos" y el Artículo 1346 bis al Capítulo XVII

"Alimentos de Régimen o Dietéticos".

Que

los Servicios Jurídicos Permanentes de los organismos involucrados han tomado

la intervención de su competencia.

Que

se actúa en virtud de las facultades conferidas por el Decreto Nº 815/99.

Por

ello;

EL

SECRETARIO DE POLITICAS, REGULACION E INSTITUTOS

y

EL

SECRETARIO DE AGRICULTURA, GANADERIA, PESCA y ALIMENTOS

RESUELVEN:

Artículo 1º —

Incorpórase al Código Alimentario Argentino el Artículo 18 bis que quedará

redactado de la siguiente manera: "Artículo 18 bis: ‘Los establecimientos

elaboradores/ industrializadores y/o fraccionadores, que implementen un Sistema

de Análisis de Peligros y Puntos Críticos de Control (HACCP) deberán respetar

las ‘Directrices para la Aplicación del Sistema de Análisis de Peligros y

Puntos Críticos de Control – HACCP’ que a continuación se detallan:

DIRECTRICES

PARA LA APLICACION DEL SISTEMA DE ANALISIS DE PELIGROS Y PUNTOS CRITICOS DE

CONTROL – HACCP

I.

ALCANCE Y AMBITO DE APLICACION

Las

Directrices serán de cumplimiento obligatorio en la elaboración de todos

aquellos productos para los cuales el presente Código exija la implementación

de un Sistema HACCP.

La

implementación de este Sistema será facultativo para los demás productos.

Estas

Directrices se aplicarán desde la recepción de las materias primas hasta la

salida de fábrica del producto terminado.

II.

DEFINICIONES

Acción

correctiva: Acción que hay que adoptar cuando los resultados del monitoreo en

los PCC indican una desviación de los límites críticos establecidos.

Análisis

de peligros: Proceso de recopilación y evaluación de información sobre los

peligros identificados y las condiciones que los originan, para decidir cuáles

son significativos con relación a la inocuidad de los alimentos y, por tanto,

planteados en el Plan HACCP.

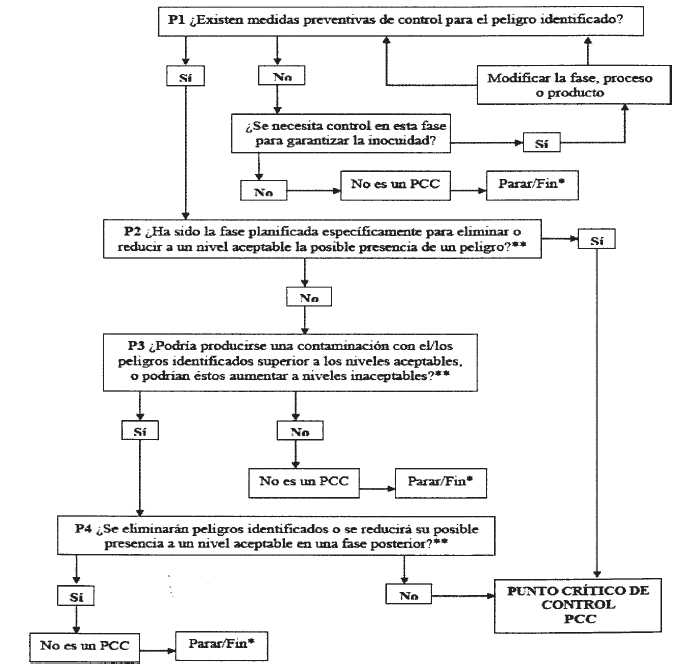

Arbol

de decisión: Secuencia lógica de preguntas formuladas en cada fase de un

proceso respecto de un peligro significativo, cuyas respuestas ayudan a

identificar cuáles deben ser puntos críticos de control (PCC).

Buenas

prácticas de elaboración: Son los procedimientos necesarios para lograr

alimentos inocuos, saludables y sanos.

Controlado:

Condición obtenida por cumplimiento de los procedimientos y de los criterios

establecidos en el Plan HACCP.

Controlar:

Adoptar todas las medidas necesarias para asegurar y mantener el cumplimiento

de los criterios establecidos en el Plan HACCP.

Corrección:

Acción que hay que adoptar cuando los resultados del monitoreo en los PCC

indican desviación de los límites operacionales establecidos.

Desviación:

Situación existente cuando un límite crítico es incumplido.

Diagrama

de flujo: Representación sistemática de la secuencia de fases llevadas a cabo

en la elaboración de un producto alimenticio.

Equipo

HACCP: Grupo multidisciplinario de personas con conocimientos y competencia

técnica sobre el producto y el proceso, responsables del desarrollo de un plan

HACCP.

Fase:

Cualquier punto, procedimiento, operación, paso o etapa del proceso de

elaboración de un producto alimenticio definido en el alcance del plan.

HACCP:

(Hazard Analysis and Critical Control Points): Sigla en inglés reconocida

internacionalmente para el sistema y que en español se traduce como análisis de

peligros y puntos críticos de control.

Inocuidad:

Garantía que los alimentos no causarán daño al consumidor cuando se elaboren

y/o consuman de acuerdo con el uso al que se destinan.

Límite

crítico: Criterio que diferencia la aceptabilidad o inaceptabilidad del proceso

en una determinada fase.

Límites

operacionales: Criterios más rigurosos que los límites críticos, empleados por

el elaborador para reducir el riesgo de una desviación y poder realizar las

correcciones al proceso antes que se alcance el límite crítico.

Medida

de control: Cualquier medida y actividad que puede realizarse para prevenir,

eliminar o reducir a un nivel aceptable, un peligro para la inocuidad de los

alimentos.

Monitorear:

Llevar a cabo una secuencia planificada de observaciones o mediciones de los

parámetros de control para evaluar si un PCC está bajo control.

Peligro:

Agente biológico, químico o físico presente en el alimento, o bien la condición

en que éste se halla, que puede causar un efecto adverso para la salud.

Peligro

significativo: Aquel cuyo riesgo y gravedad, determinen que sea necesario

controlar el proceso para asegurar su prevención, eliminación, o reducción a

niveles aceptables para obtener un alimento inocuo.

Plan

HACCP: Documento preparado de conformidad con los principios del Sistema de

HACCP, de tal forma que su cumplimiento asegura el control de los peligros que

resultan significativos para la inocuidad de los alimentos.

Plano

esquemático del establecimiento: Representación gráfica del establecimiento que

refleja la distribución de los distintos ambientes, el flujo del producto, del

proceso y del personal.

Punto

crítico de control (PCC): Fase en la que debe aplicarse un control y que es

esencial para prevenir, eliminar o reducir un peligro significativo a un nivel

aceptable. Los puntos críticos de control pueden identificarse utilizando el

árbol de decisiones.

Punto

de control (PC): Cualquier punto en un proceso donde pueden ser controlados

factores biológicos, químicos o físicos.

Registro:

Documento que provee evidencia objetiva de acciones realizadas o de resultados

logrados.

Retiro

de alimentos del mercado: Medida para gestionar un riesgo detectado por el

elaborador, denuncias provenientes de distintos sectores de la comunidad,

actuaciones iniciadas por las autoridades sanitarias o un resultado adverso de

una muestra oficial recolectada en inspección de rutina, con el objetivo de inmovilizar

los alimentos implicados para impedir que lleguen al consumidor y recuperar

efectiva y eficientemente la cantidad total del producto de riesgo del mercado,

incluso aquellos que se encuentren en poder de los consumidores, si se

considera necesario.

Riesgo:

Estimación de la probabilidad de ocurrencia de un peligro.

Sistema

HACCP: Sistema que permite identificar, evaluar y controlar peligros

significativos para la inocuidad de los alimentos.

Validación:

Constatación de que el Plan HACCP es efectivo. La validación es una actividad

previa a la aprobación del plan HACCP por parte de la empresa.

Verificación:

Aplicación de métodos, procedimientos, ensayos, y otras evaluaciones en

particular mediante muestreo aleatorio y análisis, además del monitoreo, para

constatar el cumplimiento del Plan HACCP.

III.

PRINCIPIOS DEL SISTEMA HACCP

El

Sistema HACCP consta de los siguientes siete principios:

PRINCIPIO

1: Realizar un análisis de peligros.

PRINCIPIO

2: Determinar los puntos críticos de control (PCC).

PRINCIPIO

3: Establecer límites críticos para cada PCC.

PRINCIPIO

4: Establecer un sistema de monitoreo para cada PCC.

PRINCIPIO

5: Establecer las acciones correctivas que han de adoptarse cuando el monitoreo

indica que un determinado PCC no está controlado.

PRINCIPIO

6: Establecer procedimientos de verificación para confirmar que el Sistema de

HACCP funciona eficazmente.

PRINCIPIO

7: Establecer un sistema de documentación sobre todos los procedimientos y los

registros apropiados para estos principios y su aplicación.

IV.

DIRECTRICES PARA LA APLICACION DEL SISTEMA HACCP

IV.a

PRERREQUISITOS DEL SISTEMA HACCP:

Antes

de aplicar el Sistema HACCP, la empresa debe tener implementados los siguientes

prerrequisitos:

-

La aplicación de las Buenas Prácticas de Manufactura y los Procedimientos

Operativos Estandarizados de Saneamiento,

-

El conocimiento y el compromiso sobre la aplicación del Sistema HACCP por parte

de la dirección y el personal de la empresa,

-

La capacitación constante a todos los niveles,

-

Un adecuado sistema de flujo de información y un sistema de gestión de Retiro

de productos del mercado.

Las

Buenas Prácticas de Manufactura deben estar establecidas, documentadas con sus

respectivos registros y haberse verificado adecuadamente para facilitar la

aplicación eficaz del Sistema HACCP.

La

empresa deberá establecer un sistema de flujo de información en tiempo,

contenido y forma, tanto en las comunicaciones internas (cambios en materias

primas, productos nuevos, etc.) como en las externas (autoridades sanitarias,

proveedores, clientes, etc.) en lo que respecta a los temas que puedan afectar

la inocuidad de los alimentos.

La

capacitación teórica y práctica respecto de los principios y las aplicaciones

del Sistema HACCP constituyen elementos esenciales para que el mismo sea

eficaz. Todas las actividades de capacitación deberán registrarse.

IV.b

CONTENIDO DEL PLAN HACCP:

Cada

elaborador/industralizador y/o fraccionador deberá tener un Plan HACCP escrito

para su implementación.

El

Plan HACCP será único para cada línea de producto, aunque se trate de la misma

firma o razón social ubicada en otro lugar físico.

El

contenido del Plan HACCP deberá incluir como mínimo todas las etapas de la

secuencia lógica para la aplicación del Sistema HACCP que figura en el Anexo 1

del presente artículo.

El

Plan HACCP deberá estar firmado y fechado por el responsable del equipo HACCP y

el máximo responsable de la empresa. La firma significará que el Plan HACCP ha

sido aprobado por la empresa para su implementación.

IV.c.APLICACION

DEL SISTEMA HACCP

La

aplicación de los principios del Sistema HACCP consta de las siguientes etapas,

según se identifican en la ‘Secuencia lógica para la aplicación del Sistema

HACCP’ del Anexo 1.

1.

Formación de un equipo HACCP

La

empresa alimentaria deberá crear un equipo multidisciplinario integrado por

personal de la misma, que tenga los conocimientos y la competencia técnica

adecuados del producto y el proceso a fin de desarrollar, implementar y

mantener el Sistema HACCP. La empresa podrá recibir asesoramiento externo, el

que de ninguna manera reemplazará el trabajo del equipo HACCP. Deberá

designarse un responsable del equipo, el que deberá formar parte del

organigrama de la empresa. Dado que la competencia técnica del equipo encargado

del HACCP es básica para alcanzar el éxito de la aplicación de este Sistema,

los miembros del equipo deben recibir una capacitación adecuada para facilitar

la puesta en práctica y el mantenimiento del mismo. En particular, el

responsable del equipo es posible que necesite una formación superior. La

capacitación no se debe concentrar únicamente en el estudio teórico, sino que

debe suministrar asimismo una experiencia práctica para facilitar una

comprensión más plena.

2.

Descripción del producto

El

equipo HACCP deberá formular una descripción completa del producto,

ingredientes y métodos de procesamiento. Debe incluir información pertinente a

la inocuidad, por ejemplo, su composición, estructura y características

físico-químicas (incluidos aw, pH, etc.), tratamientos

microbicidas/microbiostáticos aplicados (térmicos, de congelación, salmuera,

ahumado, etc.), envase, vida útil, condiciones de almacenamiento y transporte

(congelado, refrigerado, o a temperatura ambiente).

3.

Determinación del uso previsto del producto y los probables consumidores

El

equipo HACCP debe identificar y documentar el uso previsto del producto

considerando también otros usos que se estima pueda darle el usuario o

consumidor final, independientemente del estipulado en el rótulo. Asimismo, se

deberán identificar a los consumidores a los cuales va destinado el alimento,

teniendo en cuenta los grupos más vulnerables de la población.

4.

Elaboración de un diagrama de flujo y del plano esquemático del establecimiento

El

equipo HACCP deberá construir un diagrama de flujo describiendo en forma simple

y clara todas las fases de las operaciones relativas a la elaboración del

alimento. Al aplicar el Sistema HACCP a una operación determinada, se deberían

tener en cuenta las fases anteriores y posteriores a dicha operación. De haber

fases que se conducen de forma eventual, también deben estar incluidas en el

diagrama de flujo.

Además,

deberá realizarse el plano esquemático del establecimiento.

5.

Confirmación in situ del diagrama de flujo y del plano esquemático del

establecimiento El equipo HACCP deberá confirmar in situ el plano esquemático

del establecimiento, así como también la correspondencia entre las operaciones

de elaboración y el diagrama de flujo, y modificarlos si procede.

La

confirmación deberá hacerse en todos los turnos de trabajo involucrados en la

producción.

6.

Identificación de todos los posibles peligros relacionados con cada fase del

proceso, realización de un Análisis de peligros y estudio de las medidas para

controlar los peligros identificados (PRINCIPIO 1)

El

equipo HACCP deberá, considerando cada uno de los ingredientes y las fases del

proceso, identificar y preparar una lista de todos los peligros que pudieran

razonablemente producirse en cada fase de acuerdo con el ámbito de aplicación

previsto.

En

la identificación del peligro, en su evaluación y en las operaciones

subsiguientes de diseño y aplicación del Sistema HACCP, se deberán tener en

cuenta los ingredientes, las prácticas de fabricación de alimentos, la función

de los procesos de fabricación en el control de los peligros, el uso final

probable del producto, los grupos de consumidores a los que el producto va

destinado y los datos epidemiológicos relativos a la inocuidad de los

alimentos.

A

continuación, el equipo HACCP deberá llevar a cabo un análisis de los peligros

identificados para determinar, en relación con el Plan HACCP, cuáles son los

peligros significativos.

Para

realizar el análisis de peligros deberán considerarse, siempre que sea posible,

los siguientes factores:

•

el riesgo y la gravedad de sus efectos;

•

la evaluación cualitativa y/o cuantitativa de la presencia de peligros;

•

la supervivencia o proliferación de los microorganismos involucrados;

•

la producción o persistencia de toxinas, agentes químicos o físicos en los

alimentos;

•

las condiciones que pueden dar lugar a lo anterior.

El

equipo HACCP deberá determinar qué medidas de control, si las hubiera, se

pueden aplicar en relación con cada peligro.

Puede

que sea necesario aplicar más de una medida para controlar un peligro o

peligros significativos, y que con una determinada medida se pueda controlar

más de un peligro.

7.

Determinación de los puntos críticos de control (PCC) (PRINCIPIO 2)

La

determinación de un PCC en el Sistema HACCP se puede facilitar con la

aplicación de un árbol de decisiones (Anexo 2) en el que se indica un enfoque

de razonamiento lógico. Es posible que haya más de un PCC en el que se aplican

medidas de control para hacer frente a un mismo peligro.

El

árbol de decisiones deberá aplicarse de manera flexible y deberá utilizarse

como orientación para determinar los PCC. El ejemplo de árbol de decisiones

adjunto como Anexo 2, puede no ser aplicable a todas las situaciones, por lo

que podrán utilizarse otros enfoques.

Si

se identifica un peligro en una fase en la que el control es necesario para

mantener la inocuidad, y no existe ninguna medida de control que pueda

adoptarse en esa fase o en cualquier otra, el producto o el proceso deberán

modificarse en esa fase, o en cualquier fase anterior o posterior, para incluir

una medida de control.

El

desarrollo de una capacitación específica, requerirá la formulación de

instrucciones y procedimientos de trabajo que definan las tareas del personal

operativo que se desempeña en cada punto crítico de control.

8.

Establecimiento de límites críticos para cada PCC (PRINCIPIO 3)

Para

cada punto crítico de control se deberán especificar y validar límites

críticos. En algunos casos, para una determinada fase se fijará más de un

límite crítico. Entre los criterios aplicados suelen figurar las mediciones de

temperatura, tiempo, nivel de humedad, pH, aw y cloro disponible.

Si

se han utilizado guías para implementar el Sistema HACCP elaboradas por expertos

para establecer los límites críticos, deberá asegurarse que esos límites sean

plenamente aplicables a la actividad específica y al producto o grupos de

productos en cuestión. Los límites críticos deberán ser mensurables.

El

elaborador podrá fijar límites operacionales u operativos.

9.

Establecimiento de un sistema de monitoreo para cada PCC (PRINCIPIO 4)

Mediante

los procedimientos de monitoreo deberá poder detectarse una pérdida de control

en el PCC. El monitoreo debe proporcionar esta información a tiempo como para

hacer correcciones que permitan asegurar el control del proceso. Los procesos

deberán corregirse cuando los resultados del monitoreo indiquen una tendencia a

la pérdida de control en un PCC, y las correcciones deberán efectuarse antes de

que se produzca una desviación. Los datos obtenidos del monitoreo deberán ser

evaluados por personal designado que tenga los conocimientos y la competencia

necesarios para aplicar correcciones y acciones correctivas, cuando proceda. Si

el monitoreo no es continuo, su frecuencia deberá ser suficiente como para

garantizar que el PCC está controlado. La mayoría de los procedimientos de

monitoreo de los PCC deberán efectuarse con rapidez porque se referirán a

procesos continuos y no habrá tiempo para ensayos analíticos prolongados. Con

frecuencia se prefieren las mediciones físicas y químicas a los ensayos

microbiológicos, porque pueden realizarse rápidamente y a menudo indican el

control microbiológico del producto.

Las

actividades de monitoreo en los PCC deben documentarse.

Todos

los registros y documentos relacionados con el monitoreo de los PCC deberán

estar firmados por la persona o personas que efectúan el mismo y por el

encargado de la revisión.

10.

Establecimiento de acciones correctivas (PRINCIPIO 5)

Con

el fin de hacer frente a las desviaciones de los límites críticos que puedan

producirse, el equipo HACCP deberá formular acciones correctivas específicas

para cada PCC del Sistema HACCP. Estas acciones deberán asegurar que el PCC

vuelve a estar controlado. Las medidas adoptadas deberán incluir también un

adecuado sistema de disposición del producto afectado. Los procedimientos

relativos a las desviaciones y la disposición de los productos deberán

documentarse en los registros del Sistema HACCP, y son sujetos de verificación.

El

plan de acciones correctivas deberá incluir las acciones a tomar para volver el

proceso a control, los responsables de llevar a cabo las mismas, la

investigación de la causa del desvío, y disposición del producto afectado.

11.

Establecimiento de procedimientos de Verificación (PRINCIPIO 6)

El

equipo HACCP deberá establecer procedimientos de verificación para determinar

si el Sistema HACCP funciona correctamente. La frecuencia de las verificaciones

deberá ser suficiente para confirmar que el Sistema HACCP está funcionando

eficazmente.

La

verificación deberá efectuarla personal distinto del encargado del monitoreo y

las acciones correctivas. En caso de que algunas de las actividades de

verificación no se puedan llevar a cabo en la empresa, podrán ser realizadas

por expertos externos o terceros calificados en nombre de la misma.

Entre

las actividades de verificación pueden citarse las siguientes:

-

Examen del Sistema y del Plan HACCP y de sus registros;

-

Examen de las desviaciones y los sistemas de disposición de productos

afectados;

-

Confirmación de que los PCC permanecen controlados.

12.

Establecimiento de un sistema de registro y documentación (PRINCIPIO 7)

Para

aplicar un Sistema HACCP es fundamental que se aplique un sistema de registro

eficaz y sencillo.

Deberán

documentarse los procedimientos del Sistema HACCP en el Plan HACCP, y los

sistemas de documentación y registro deberán ajustarse a la naturaleza y

magnitud de la operación en cuestión y ser suficientes para permitir al elaborador

y a la Autoridad Sanitaria comprobar que se realizan y mantienen los controles

HACCP.

La

orientación sobre el Sistema HACCP elaborada por expertos (por ejemplo, guías

de HACCP específicas para un sector) puede utilizarse como parte de la

documentación, siempre y cuando dicha orientación se refiera específicamente a

los procedimientos de elaboración de alimentos de la empresa.

Se

deberán conservar los registros de todos los datos recabados de acuerdo a los

principios 1, 2 y 3.

Se

mantendrán, entre otros, registros de:

-

las actividades de monitoreo de los PCC

-

las desviaciones y las acciones correctivas correspondientes

-

los procedimientos de verificación aplicados

-

las modificaciones al Plan de HACCP

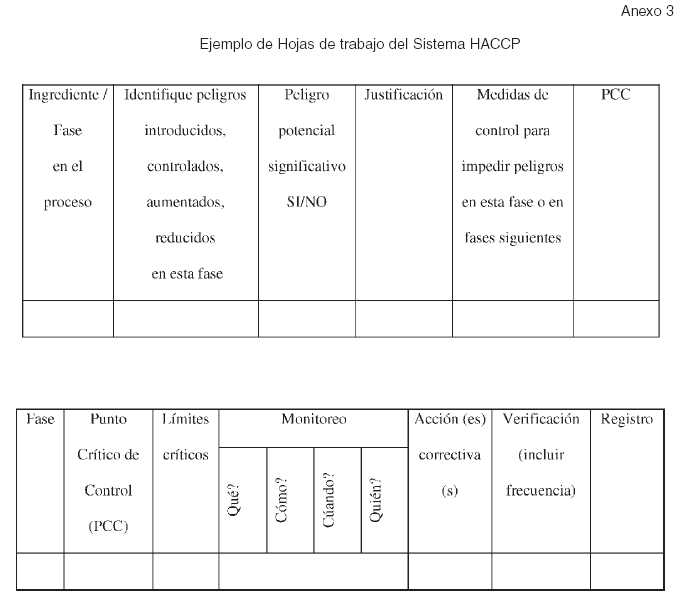

Se

adjunta como Diagrama 3 un ejemplo de hoja de trabajo del Sistema de HACCP.

El

sistema de registro puede integrarse en las operaciones existentes y basarse en

modelos de documentos ya disponibles, como las facturas de entrega y las listas

de control utilizadas para registrar, por ejemplo, la temperatura de los

productos.

Los

registros deberán incluir además: título del mismo, nombre y ubicación de la

empresa, fecha y hora, nombre del producto, código de lote del mismo, y firma

de la persona que cumple la operación de registrar los datos.

Todos

los registros deberán ser conservados por el elaborador por un período como

mínimo igual a la vida útil del producto.

Anexo

1

SECUENCIA

LOGICA PARA LA APLICACION DEL SISTEMA HACCP

1.-

Formación de un equipo HACCP

2.-

Descripción del producto

3.-

Determinación del uso previsto del producto y los probables consumidores

4.-

Elaboración de un diagrama de flujo y del plano esquemático del establecimiento

5.-

Confirmación in situ del diagrama de flujo y del plano esquemático del

establecimiento

6.-

Identificación de todos los posibles peligros relacionados con cada fase del

proceso, realización de un análisis de peligros y estudio de las medidas para

controlar los peligros identificados

7.-

Determinación de los Puntos Críticos de Control (PCC) (Anexo 2)

8.-

Establecimiento de límites críticos para cada PCC

9.-

Establecimiento de un sistema de monitoreo para cada PCC

10.-

Establecimiento de acciones correctivas

11.-

Establecimiento de procedimientos de verificación

12.-

Establecimiento de un sistema de registro y documentación

Anexo

2

ARBOL

DE DECISION

EJEMPLO

DE UNA SECUENCIA DE DECISIONES PARA IDENTIFICAR LOS PUNTOS CRITICOS DE CONTROL

(PCC)

(Responder

a las preguntas por orden sucesivo)

(*)

Pasar al siguiente peligro identificado del proceso descrito

(**)

Los niveles aceptables e inaceptables necesitan ser definidos teniendo en

cuenta los objetivos globales cuando se identifican los PCC del plan HACCP.

Art. 2º —

Incorpórase al C.A.A. el Artículo 1346 bis que quedará redactado del siguiente

modo "Artículo 1346 bis: ‘Todo establecimiento que elabore/industrialice

y/o fraccione alimentos en polvo para lactantes incluidos en las Categorías a y

b del Artículo 1353 del C.A.A., que requieran ser reconstituidos para su

consumo, deberá implementar un Sistema de Análisis de Peligros y Puntos

Críticos de Control (HACCP) de acuerdo a las directrices que constan en el

Artículo 18 bis del presente Código’".

Art. 3º —

Otórguese a los establecimientos referidos en el Artículo anterior, un plazo de

120 (ciento veinte) días desde la entrada en vigencia de la presente

Resolución, a los fines de cumplimentar las nuevas exigencias normativas.

Art. 4º —

La presente Resolución entrará en vigencia a partir de los 120 (ciento veinte)

días de su publicación en el Boletín Oficial.

Art. 5º —

Regístrese. Comuníquese a todas las Jurisdicciones Sanitarias y a quienes

corresponda. Dése a la Dirección Nacional de Registro Oficial a efectos de su

publicación en el Boletín Oficial. Cumplido, archívese PERMANENTE. — Carlos A.

Soratti. — Javier M. de Urquiza.