RE-50-1998

REGLAMENTO TÉCNICO

SOBRE JERINGAS HIPODÉRMICAS ESTÉRILES DE UN SOLO USO

VISTO: El Tratado de Asunción, el Protocolo de Ouro Preto, las

Resoluciones Nº 91/93, 152/96 y 38/98 del Grupo Mercado Común y la Recomendación Nº 7/97 del SGT Nº 3 “Reglamentos Técnicos”

CONSIDERANDO:

Que

existe la necesidad de establecer un Reglamento Técnico que garantice la

calidad y seguridad de las jeringas hipodérmicas estériles de un solo uso.

EL GRUPO MERCADO COMÚN

RESUELVE:

Art 1 Aprobar el “Reglamento

Técnico sobre Jeringas Hipodérmicas Estériles de un Solo Uso”, en sus versiones

en español y portugués, que figura como Anexo y forma parte de la presente

Resolución:

Art 2 Los Estados Partes pondrán

en vigencia la disposiciones legislativas, reglamentarias y administrativas

necesarias para dar cumplimiento a la presente Resolución, a través de los

siguientes organismos:

ARGENTINA

- Ministerio de Salud Pública - ANMAT (Administración Nacional de Medicamentos,

Alimentos y Tecnología Médica).

BRASIL - Ministerio da

Saúde - Secretaria de Vigilância Sanita ria.

PARAGUAY - Ministerio de

Salud Pública y Bienestar Social.

URUGUAY - Ministerio de

Salud Pública.

Art. 3 El presente Reglamento

Técnico se aplicará en el territorio de los Estados Partes, al comercio entre

ellos y a las importaciones extrazona.

Art. 4 Los Estados Partes del

MERCOSUR deberán incorporar la presente Resolución a sus ordenamientos

jurídicos internos antes del día 7/VI/99.

XXXII GMC – Rio de Janeiro,

8/XII/98

Reglamento Técnico sobre

Jeringas Hipodérmicas Estériles de

un Sólo Uso

1) Alcance

Esta parte de la presente

normativa especifica requerimientos para jeringas hipodérmicas estériles de

un solo uso, hechas de materiales plásticos y destinadas para la aspiración de

fluidos o para la inyección de fluidos inmediatamente después del llenado

realizado por medio manual.

Excluye jeringas para uso con

insulina, jeringas hechas de vidrio, jeringas con agujas permanentemente

conectadas, jeringas para uso con bombas accionadas por energía, jeringas

prellenadas por el fabricante con el líquido de inyección, y jeringas

extractoras de muestras de fluidos corporales cuyo émbolo no permita ni posea

condiciones de inyección.

2) Definiciones

Para

el propósito de la normativa, son aplicables las siguientes

definiciones:

2.1 Capacidad Nominal: Capacidad de la

jeringa declarada por el fabricante. Volumen de agua, a 20 ± 5 º C, entregado por

la jeringa, cuando la línea de referencia del émbolo recorre el cilindro desde

la graduación máxima de la escala hasta cero.

Nota: Los ejemplos son 1 ml, 5 ml,

50 ml.

2.2 Capacidad Graduada: Volumen de agua a 20 ± 5 °C (o para países

tropicales 27 ±

5 °C) expulsado de la

jeringa cuando la línea de referencia del émbolo atraviesa un/os intervalo/s de

la escala.

2.3 Capacidad total Graduada: Capacidad de la

jeringa desde la graduación cero hasta la línea de graduación más alejada.

Nota:

La capacidad total graduada puede ser igual o mayor a la capacidad nominal.

2.4 Capacidad máxima usable: Capacidad de la jeringa cuando

el émbolo es llevado a su posición funcional extrema.

2.5 Línea de referencia: Línea que circunscribe el final del émbolo, para

la determinación de la capacidad correspondiente a cualquier lectura de la

escala en la jeringa.

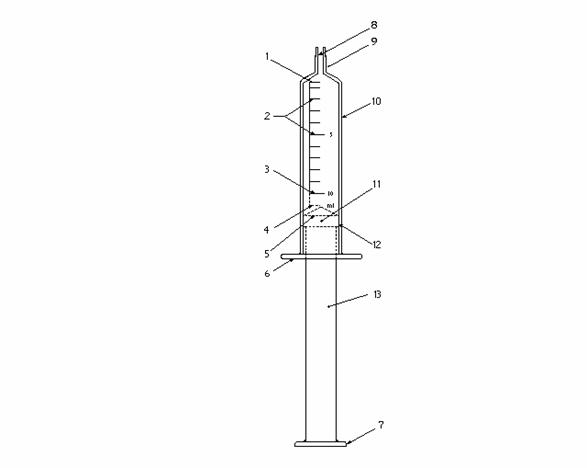

3) Nomenclatura

La

nomenclatura para los componentes de jeringas hipodérmicas para un solo uso es

mostrado en la figura 1.

figura 1

figura 1

1. Línea de graduación

cero. 8.

Diámetro interior del pico

2. Líneas de graduación.

9. Pico

3. Línea de graduación de

capacidad nominal. 10. Cilindro.

4. Línea de graduación de

capacidad total. 11. Tapón.

5. Línea de referencia.

12. Sello.

6. Aleta de sujeción o empuñadura.

13. Vástago.

7. Disco de empuje

Nota:

El dibujo tiene por objeto ilustrar los componentes de la jeringa. El conjunto

tapón-vástago (de una o dos piezas) puede ser de construcción integral y además

puede tener más de un sello.

4) Limpieza

Cuando es inspeccionada por visión

normal, o corregida a normal, sin aumento, bajo una iluminación de 300 a 700 Lx, la superficie de la jeringa hipodérmica que entra en contacto con los líquidos de

inyección durante el uso normal estará libre de partículas y materia extraña.

5) Límites de acidez y

alcalinidad

Cuando

se determina con un medidor de pH de laboratorio y utilizando un electrodo de

propósito general, el valor de pH de un extracto preparado de acuerdo con el

Anexo A estará dentro de ± 0,1 unidades de pH del valor de pH del fluido de control.

Nota: Se considera como líquido de

control a una porción de agua igual a la utilizada para preparar el extracto

pero sin ser sometida a ninguna operación .

6) Límites para metales

extraíbles

Cuando

es evaluado por un método microanalítico reconocido, por ejemplo por un método

de absorción atómica, un extracto preparado de acuerdo con el Anexo A, no

tendrá un contenido suma mayor que 5 mg/l de plomo, estaño, zinc, hierro. El

contenido de cadmio del extracto deberá ser, cuando es corregido por el

contenido de cadmio del fluido de control, menor de 0,1 mg/l.

7) Límites residuales de

esterilización por Oxido de Etileno

En

el caso de emplear Oxido de Etileno para la esterilización, se debe establecer

la cantidad residual, para lo que se debe emplear el método de

"cromatografía en fase gaseosa" o método equivalente. El límite

máximo permitido, en las jeringas hipodérmicas para usar una sola vez, es de:

a) 25 partes por millón para óxido de etileno.

b) 25 partes por millón para etileno clorhidrina.

c) 250 partes por millón para etilenoglicol.

8) Lubricantes

Si

las superficies internas de la jeringa, incluyendo el pistón, son lubricadas,

el lubricante no debe ser visible, como gotitas o partículas, bajo una visión

normal o corregida a normal.

Un

aceptable lubricante, aplicado sin diluir, para la jeringa de tres piezas es

polidimetilsiloxano cumpliendo los requisitos de USP XXIII, hasta ser

sustituida por la Farmacopea armonizada MERCOSUR.

La

cantidad de lubricante utilizado no debe exceder 0,25 mg/cm² del área de la

superficie interna del cilindro de la jeringa. El ensayo se debe realizar de

acuerdo al Anexo G.

Un

lubricante aceptable para la jeringa de dos piezas es amidas de los ácidos

grasos eurícico y/u oléico. La cantidad de lubricante no debe exceder 0,6 %

(masa/masa) de la masa del cilindro.

9) Tolerancia

Las

tolerancias en la capacidad graduada deberán ser como las dadas en la Tabla I.

Tabla I: Tolerancia en la capacidad, volumen residual, dimensiones de la

escala y fuerza para el ensayo de fuga

|

Capacidad nominal de la jeringa (v) ml (cm³)

|

Tolerancia en las capacidades graduadas

|

Volumen residual máximo ml.

|

Longitud mínima de la escala hasta la capacidad nominal mm.

|

Intervalo de las graduaciones secundarias ml.

|

Intervalo de las graduaciones numeradas ml

|

Fuerza para el ensayo de Fuga (Ver Anexo D)

|

|

|

Capacidades menores que la mitad de la nominal

|

Capacidades igual o mayor que la mitad de la nominal

|

|

|

|

|

Fuerza perpendicular ± 5% N

|

Presión axial ±5% kPa

|

|

v < 2

|

±(1,5% de V+2% del

volumen expelido)

|

±5% del volumen

expelido

|

0,07

|

55

|

0,05

|

0,1

|

0,25

|

300

|

|

2 £ V < 5

|

±(1,5% de V+2% del

volumen expelido)

|

±5% del volumen

expelido

|

0,07

|

27

|

0,2

|

0,5 o 1

|

1,0

|

300

|

|

5 £ V < 10

|

±(1,5% de V+1% del

volumen expelido)

|

±4% del volumen

expelido

|

0,07

|

36

|

0,5

|

1

|

2,0

|

300

|

|

10£V<20

|

±(1,5% de V+1% del

volumen expelido)

|

±4% del volumen

expelido

|

0,10

|

44

|

1,0

|

5

|

3,0

|

300

|

|

20 £V<30

|

±(1,5% de V+1% del

volumen expelido)

|

±4% del volumen

expelido

|

0.15

|

52

|

2,0

|

10

|

3,0

|

200

|

|

30£V<50

|

±(1,5% de V+1% del

volumen expelido)

|

±4% del volumen

expelido

|

0,17

|

67

|

2,0

|

10

|

3,0

|

200

|

|

50£V

|

±(1,5% de V+1% del volumen

expelido)

|

±4% del volumen

expelido

|

0,20

|

75

|

5,0

|

10

|

3,0

|

200

|

|

|

|

|

|

|

|

|

|

|

10) Escala Graduada

10.1 Escala

10.1.1 La jeringa podrá tener ya sea una

sola escala o más de una, siempre que sean idénticas y será graduada, por lo

menos, en los intervalos dados en la Tabla I. La unidad de volumen estará marcada en el cilindro.

Nota: Este requerimiento no

excluye la provisión de marcas de graduación adicionales dentro de la escala o

como extensiones a la escala.

10.1.2 Si la escala es extendida pasando

la capacidad nominal, la porción extendida estará diferenciada del resto de la

escala.

Los ejemplos de los medios de

diferenciación son:

a) Resaltando el número de escala

de la línea de capacidad nominal.

b) El uso de número de escala más

pequeño para las líneas de graduación extra.

c) El uso de líneas de graduación

más cortas para las líneas de graduación extra.

d) El uso de una línea partida

para la línea vertical opcional de la longitud de escala extra.

10.1.3 Las líneas de graduación serán de

un espesor uniforme, estarán en planos de ángulos rectos al eje del cilindro

10.1.4 Las líneas de graduación estarán

equiespaciadas a lo largo del eje longitudinal entre la línea de graduación

cero y la línea para la capacidad total graduada.

10.1.5 Cuando la jeringa es sostenida

verticalmente, la punta de todas las líneas de graduación de similar longitud

estarán verticalmente alineadas.

10.1.6 Las longitudes de las líneas de

graduación cortas en cada escala serán aproximadamente de la mitad de la

longitud de las líneas largas.

Ejemplos de escalas y la

numeración de las líneas de graduación son mostradas en la figura 2.

figura 2: Ejemplos de escalas

de graduación.

10.2 Numeración de la escala.

10.2.1 Las líneas de graduación estarán

numeradas a los incrementos de volumen dados en Tabla I. También

deberán estar numeradas las líneas que denota la capacidad nominal y la

capacidad total graduada, si éstas difieren.

Ejemplos de la numeración de la

escala son mostrados en la figura 2.

10.2.2 Cuando la jeringa es sostenida

verticalmente con la punta cónica hacia arriba y con la escala hacia el frente,

los números aparecerán vertical en la escala y en una posición tal que serían

divididos en dos partes iguales por una prolongación de las líneas de graduación

a las cuales se relacionan. Los números estarán cerca, pero no tocarán las

puntas de las líneas de graduación con las cuales se relacionan.

10.3 Longitud total de la escala a

la línea de capacidad nominal.

La

longitud total de la escala será como la dada en la Tabla I.

10.4 Posición de la escala

Cuando el émbolo esta totalmente

inserto, esto es lo más cerca posible a la punta del pico del cilindro, la

línea de graduación cero de la escala coincidirá con la línea de referencia en

el tapón, dentro de un cuarto del intervalo más pequeño de la escala.

11 Cilindro.

11.1 Dimensiones

La longitud del cilindro será tal

que la jeringa tiene una capacidad máxima usable de por lo menos un 10 % más de

la capacidad nominal.

11.2 Empuñadura

La

punta abierta del cilindro estará provista con empuñaduras que asegurará que la

jeringa no ruede en más de 180 grados cuando es colocada en una superficie

plana, con un ángulo de 10 grados con respecto a la horizontal. La empuñadura

deberá estar libre de bordes filosos.

La empuñadura será de un tamaño,

forma y resistencia adecuada para el propósito intencionado, y deberá permitir

que la jeringa sea sostenida en forma segura durante el uso.

12 Conjunto

Tapón/Vástago (Émbolo)

12.1 Diseño

El

diseño del vástago y disco de empuje de la jeringa será tal que cuando el

cilindro es sostenido en la mano, el vástago pueda ser empujado con el pulgar

de esa mano. Cuando es ensayado de acuerdo con el Anexo B, el tapón no se

desconectará del vástago.

El vástago será de una adecuada

longitud para permitir que el tapón atraviese la longitud total del cilindro.

El esfuerzo para retirar totalmente el émbolo debe ser mayor que el necesario

para su desplazamiento en el resto del cilindro.

La proyección del vástago y la

configuración del disco de empuje deberá ser tal como para permitir que el

vástago sea operado sin dificultad. Cuando la línea de referencia del tapón

coincide con la línea de graduación cero, la longitud mínima adecuada del

vástago desde la superficie de la empuñadura más cercana del disco de empuje

debe ser:

a)

8 mm para jeringas de una capacidad nominal menor a 2 ml.

b)

9 mm para jeringas de una capacidad nominal entre 2 ml. y menor a 5 ml.

c)

12,5 mm para jeringas de una capacidad nominal de 5 ml. o más.

12.2 Encastre del tapón en el

cilindro.

Cuando la jeringa es llenada con

agua y sostenida verticalmente, primero con una punta hacia arriba y después

con la otra, el vástago no se moverá por su propio peso.

12.3 Línea de referencia: Habrá un borde

visible y definido que sirve como la línea de referencia en el extremo del

tapón. La línea de referencia estará en contacto con la superficie interna del

cilindro.

13 Pico

13.1 Ajuste Cónico.

El

ajuste cónico macho del pico de la jeringa tendrá una conicidad nominal del 6%

(Tipo Luer). Ver Anexo E.

13.2 Posición del Pico en el Cilindro

13.2.1 En las jeringas de una capacidad

nominal menores que 5 ml., el pico de la jeringa estará situado centralmente,

es decir, será coaxial con el cilindro.

13.2.2 En jeringas de una capacidad

nominal de 5 ml. o más, el pico de la jeringa estará situado ya sea céntrica o

excéntricamente.

13.2.3 Si el pico de la jeringa es

excéntrico, su eje estará verticalmente debajo del eje del cilindro cuando la

jeringa yace, sobre una superficie plana, con su escala para arriba. La

distancia entre el eje del pico y el punto más cercano de la superficie interna

del orificio del cilindro, no será mayor de 4,5 mm.

13.3 Diámetro interior

del pico.

El

pico tendrá un diámetro interior no menor a 1,2 mm.

14 Características especiales

14.1 Volumen residual

Durante

el ensayo de acuerdo al Anexo C, el volumen de líquido contenido en el cilindro

y en el pico, cuando el émbolo está completamente insertado será el dado en la Tabla I.

14.2 Ausencia de escape

de aire y líquido a nivel del tapón.

Durante

el ensayo de acuerdo al Anexo D, no deberá haber escape de agua a través del

tapón o de los sellos.

Durante

el ensayo de acuerdo al Anexo B, no habrá escape de aire a través del tapón o

de los sellos, y no habrá ninguna caída en el registro del manómetro.

15. Marcado de la jeringa

Cada

jeringa llevará marcadas en su cuerpo, en idioma original del país parte

receptor, las siguientes indicaciones:

a)

Escala graduada.

b)

Capacidad nominal en cm3 y/o ml

c)

Una leyenda que exprese claramente "usar una vez y destruir", o

simbología equivalente.

16 Embalaje.

16.1 Envase primario.

Cada

jeringa hipodérmica estará sellada en un envase primario.

Los

materiales del envase no tendrán efectos perjudiciales sobre el contenido. El

material y diseño del contenedor será tal que asegurará:

a)

el mantenimiento de la esterilidad del contenido, si se lo almacena en

condiciones de humedad, limpieza y ventilación adecuada,

b)

un riesgo mínimo de contaminación durante la apertura del envase y extracción

del contenido,

c)

una adecuada protección de los contenidos durante el manejo normal, tránsito y

almacenaje,

d)

una vez que el envase ha sido abierto no puede ser fácilmente vuelto a sellar,

y mostrará evidencias de que fue abierta.

16.2 Envase secundario

Uno

o más envases primarios serán empacados en un segundo envase.

El

segundo envase debe ser lo suficientemente robusto para proteger los contenidos

durante el manejo, tránsito y almacenamiento.

Uno

o más envases secundarios pueden ser empacados en un envase de almacenamiento

y/o tránsito.

17. Rotulado

Deberá constar por lo menos en el idioma del Estado Parte

Receptor.

17.1 Envase primario

Llevará

indicado, como mínimo, la siguiente información.

a) una descripción del

contenido, incluyendo capacidad nominal y tipo de pico;

b) las palabras “Estéril”,

“Atóxico” y “Libre de Piretógenos”;

c) las leyendas "para

usar una única vez", o equivalente (exceptuando el término

“descartable”), y "destruir luego de su uso";

d) la advertencia de

verificar la integridad de cada envase antes de su uso;

e) el número de lote,

prefijado por la palabra “Lote”, u otra forma de identificación;

f) fecha de

fabricación, fecha de vencimiento y método de esterilización empleado;

g) el nombre y

dirección del fabricante, nombre y dirección del importador (si

correspondiere).

h) nombre del

director/responsable técnico;

i) número de registro

habilitante ante la autoridad sanitaria competente del fabricante o importador;

j) Marca (símbolo o

número de verificación de conformidad con este reglamento)

17.2 Envase secundario

Llevará

indicado, como mínimo, la siguiente información:

a) una descripción del

contenido, incluyendo la capacidad nominal, el tipo de pico y la cantidad de

unidades;

b) las palabras "Estéril",

" Atóxica", "Libre de piretógenos";

c) la leyenda "para

usar una única vez", o un equivalente (excepto el término

"descartable") y "destruir luego de su uso";

d) la advertencia de

verificar la integridad de cada envase primario antes de su uso,

e) el número de lote,

prefijado por la palabra “Lote”, u otra forma de identificación.

f) fecha de

fabricación, fecha de vencimiento y método de esterilización empleado.

g) el nombre y

dirección del fabricante, nombre y dirección del importador (si correspondiere).

h) nombre del

director/responsable técnico,

i) información para el

manejo, almacenaje y transporte, cuando no se use envase de almacenamiento.

j) número de registro

habilitante ante la autoridad sanitaria competente del fabricante o importador.

k) Marca (símbolo o

número de verificación de conformidad con este reglamento)

17.3 Envase de

almacenamiento

Si

los envases secundarios son embalados en un envase de almacenaje, este llevará

indicado por lo menos la siguiente información:

a) una descripción del

contenido, incluyendo la capacidad nominal, el tipo de pico y la cantidad de

unidades,

b) la palabra “Estéril”, “Atóxico”, “ Libre

de Piretógenos”,

c) el número de lote, prefijada con la palabra

“Lote”, u otra forma de identificación,

d) fecha de fabricación,

fecha de vencimiento y método de esterilización empleado

e) el nombre y

dirección del fabricante, nombre y dirección del importador (si

correspondiere).

f) nombre del

director/responsable técnico,

g) información para el manejo, almacenaje y

transporte del contenido

17.4 Envoltorio de

transporte

Si

no se utiliza un envase de almacenaje pero los envases secundarios son

envueltos para el transporte, la información requerida para el 17.3 estará

marcada en el envoltorio o será visible a través del mismo.

18. Ensayos biológicos.

Cuando

el ensayo es realizado según el Anexo F, las jeringas ensayadas confirmarán la

esterilidad, la no toxicidad y la ausencia de pirógenos.

Anexo

A

Método

para la preparación de extractos

A.1 Principio

La

jeringa, retirada de su envase original, es llenada con agua a efectos de

extraer componentes solubles.

A.2 Aparatos y reactivos

A.2.1. Agua destilada o desionizada según Farmacopea USP XXIII, hasta ser

sustituida por farmacopea armonizada MERCOSUR.

A.2.2 Vasos de precipitación de borosilicato.

A.3 Procedimiento

A.3.1. Llene por lo menos tres jeringas hasta su línea de capacidad nominal

con agua según A.2.1, extraer las burbujas de aire y mantener las jeringas a

una temperatura de  °C durante 8 horas

°C durante 8 horas  min.

min.

Eyecte

los contenidos y combínelos en un vaso de vidrio borosilicato según A.2.2.

A.3.2. Prepare el liquido de control reservando una porción de agua sin usar

(A.2.1).

Anexo B

Método

de ensayo de escape de aire a través del tapón durante la aspiración y para separación de tapón y vástago.

B.1 Principio

Se

conecta el pico de la jeringa a un cono hembra, estando ésta parcialmente llena

con agua. Se aplica una presión negativa a través del pico y la jeringa es

inspeccionada por escapes de aire a través de los sellos y para determinar si

el tapón se desprende del vástago.

B.2 Aparatos y reactivos

B.2.1 Adaptador cónico hembra de acero, 6% (Luer).

B.2.2 Soportes y accesorios que sujetan el vástago de la jeringa en una

posición fija.

B.2.3 Equipos para producir, controlar y medir el vacío, como se muestra en

la figura B.1 incluyendo, una bomba de vacío con un control de

salida de aire, un manómetro y una válvula de cierre al vacío.

B.2.4 Agua recién hervida, enfriada a una temperatura de 20 ± 5 °C.

B.3 Procedimiento

B.3.1 Se aspira dentro de la jeringa un volumen de agua, preparada según

indica B.2.4 de no menos de 25 % de la capacidad nominal.

B.3.2 Con el pico hacia arriba, se retira el vástago, axialmente, hasta que

la línea de referencia del émbolo coincida con la línea de capacidad nominal de

la jeringa, y se sujeta el vástago en esa posición, como se muestra en la figura

B.1.

B.3.3 Se conecta el pico de la jeringa al ajuste cónico de acero del

aparato (B.2.1).

B.3.4 Se coloca el equipo de ensayo (B.2.3) según muestra la figura

B.1. Se pone en marcha la bomba de vacío con el control de salida de

aire abierto.

B.3.5 Se ajusta el control de salida de aire de manera que obtenga una

reducción gradual en la presión y se alcance un registro del manómetro de 88

Kpa por debajo de la presión atmosférica (1 kPa=7,5 mm Hg).

B.3.6 Se examina la jeringa por escapes de aire a través del tapón y los

cierres.

B.3.7 Se aísla el ensamble de la jeringa y manómetro por medio de una

válvula de cierre de vacío.

B.3.8 Se observa la lectura del manómetro durante 60 seg. y se registra

cualquier caída de la misma.

seg. y se registra

cualquier caída de la misma.

B.3.9 Se examina la jeringa para determinar si el tapón se ha comenzado a

separar del vástago.

B.4 Informe de ensayo

El

informe de ensayo deberá contener por lo menos la siguiente información:

a)

la identificación y la capacidad nominal de la jeringa.

b)

si se observó o no escapes de aire a través del tapón y los cierres.

c)

la caída, si la hubiere, en la lectura del manómetro.

d)

si el tapón se ha separado o no del vástago.

e)

fecha de ensayo.

f)

firma y aclaración del analista.

1. Bomba de vacío.

2. Trampa de vacío.

3. Control de salida de aire, por ejemplo válvula

de aguja.

4. Línea de graduación de la capacidad nominal

5. Agarradera.

6. Válvula de cierre de vacío.

7. Cono hembra tipo Luer.

8. Agua, no menos de 25% de la capacidad nominal.

9. Jeringa

10. Manómetro.

figura B.1: Aparato para el

ensayo de aspiración

Anexo

C

Método

para la determinación del volumen residual

C.1 Principio

La

jeringa con aguja insertada y sin protector (retirada de su envase original),

es pesada seca y después de haberla llenado y vaciado con agua. El volumen

residual se infiere de la masa de agua residual.

C.2 Aparatos y reactivos

C.2.1 Balanza, capaz de determinar la diferencia en masa de 0,2 g o menos con una precisión de 1 mg.

C.2.2 Agua destilada o Desionizada, Según Farmacopea USP XXIII, hasta ser

sustituida por farmacopea armonizada MERCOSUR.

C.3 Procedimiento

C.3.1 Pesar (C.2.1) la jeringa vacía.

C.3.2 Llenar la jeringa a la línea de graduación de la capacidad nominal

con agua (C.2.2) teniendo cuidado de expeler todas las burbujas de aire y

asegurar que el nivel del menisco del agua coincida con el final del lumen del

pico.

C.3.3 Expeler el agua empujando el vástago totalmente y secar la superficie

externa de la jeringa.

C.3.4 Vuelva a pesar la jeringa.

C.4 Cálculo de los

resultados

Determinar

la masa, en gramos, del agua remanente en la jeringa restando la masa de la

jeringa vacía de la masa de la jeringa después de la expulsión del agua.

Registre este valor como el volumen residual en mililitros, tomando la densidad

del agua como 1000 kg./m3.

C.5 Informe de Ensayo

El

informe de ensayo deberá contener por lo menos la siguiente información:

a)

la identificación y capacidad nominal de la jeringa;

b)

el volumen residual expresado en mililitros;

c)

fecha del ensayo;

d) identificación y firma del analista.

Anexo D

Método

de Ensayo por Pérdida de Líquido por el tapón

de

la Jeringa bajo Compresión

D.1 Principio

La

jeringa es llenada con agua, el pico de la jeringa cerrado, el vástago

dispuesto en la orientación más desventajosa en relación con el cilindro y se

aplica una fuerza en un intento de inducir una pérdida a través de los sellos

del émbolo y el cilindro.

D.2 Aparatos y Reactivos

D.2.1 Elementos para el Sellado u Oclusión del pico de la

jeringa.

Nota:

Esto puede incluir el cierre cónico hembra de acero, de referencia, de acuerdo

al Anexo E, adecuadamente sellado u ocluido.

D.2.2 Elementos para la aplicación de una fuerza en dirección perpendicular

al vástago de la jeringa, con un rango de 0,25N a 3N.

D.2.3 Elementos para la aplicación de una fuerza axial al cilindro y/o

vástago de la jeringa, para generar presiones de acuerdo a la Tabla I.

D.2.4 Agua.

D.3 Procedimiento

D.3.1 Aspire dentro de la jeringa un volumen de agua excediendo la

capacidad nominal de la jeringa.

D.3.2 Expeler el aire y ajuste el volumen de agua en la jeringa a la

capacidad nominal.

D.3.3 Selle (D.2.1) el pico de la jeringa.

D.3.4 Aplique una fuerza en dirección perpendicular (D.2.2) al disco de

empuje en ángulos rectos al vástago para moverlo en forma radial alrededor de

los sellos del émbolo con una fuerza conforme la dada en Tabla I.

Oriente

el vástago para permitir la deflección máxima de la posición axial.

D.3.5 Aplique una fuerza axial (D.2.3) a la jeringa de manera de generar la

presión dada en Tabla I por la acción relativa del émbolo y el

cilindro. Mantenga la presión durante (30  ) s.

) s.

D.3.6 Examine la jeringa por pérdidas de agua a través del tapón sellado.

D.4 Informe de Ensayo

El

informe de ensayo deberá contener por lo menos la siguiente información:

a)

la identidad y capacidad nominal de la jeringa;

b)

si se observó o no pérdidas a través del émbolo o cierres;

c)

la fecha del ensayo.

d)

identificación y firma del analista.

Anexo E

Ajuste cónica con un ahusamiento del 6 % (Luer) para

jeringa.

Parte

1: Requerimientos generales.

E.1.1 Alcance y Campo de Aplicación

Esta

parte de la reglamentación especifica los requerimientos del ajuste cónico con

un ahusamiento del 6 % (Luer) para usar con jeringas hipodérmicas. La misma

cubre ajustes cónicos hechos de materiales rígidos o semirígidos e incluyen

métodos de evaluación para la medición o calibrado y su comportamiento. Excluye

a materiales más flexibles o elastométricos.

En

la figura E.1.1 se ilustra un típico ajuste cónico del 6 % (Luer)

macho (ajuste macho), y ajuste cónico hembra del 6 % (Luer) (ajuste hembra).

E.1.2 Dimensiones

Las

dimensiones de los ajustes cónicos macho y hembra están dados en la Tabla E.1.I y son referenciados y mostradas en la figura

E.1.1.

En

la figura E.1.2 es mostrada un típico ajuste cónico del 6 %

(Luer). Las dimensiones del ensamble están dadas en la Tabla E.1.I.

figura E.1.1: Ajuste cónico típico

(Luer) del 6 %

(ver los correspondientes valores

en la Tabla E.1.I)

figura E.1.2: Ensamble típico del 6

% del ajuste cónico (Luer)

(Ver los correspondientes valores

en la Tabla E.1.I )

Tabla E.1.I: Dimensiones del ajuste cónico del 6 % (Luer)

|

|

|

Dimensiones

(mm)

|

|

Referencia

|

Designación

|

Materiales

Rígidos

|

Materiales

Semirígidos

|

|

Dimensiones

Básicas

|

E E

F

|

Diámetro mínimo

del final del ajuste cónico macho (diám. referen.)

Diámetro máximo

del final del ajuste cónico macho

Diámetro mínimo

del comienzo del ajuste cónico hembra

Diámetro máximo

del comienzo del ajuste cónico hembra

Longitud mínima

del ajuste cónico macho

Profundidad

mínima del ajuste cónico hembra

|

3,925

3,990

4,270

4,315

7,500

7,500

|

3,925

4,027

4,270

4,315

7,500

7,500

|

|

Otras

Dimensiones

|

L*

M*

N*

R**

max

|

Longitud mínima

de ensamble

Tolerancia para

la longitud de ensamble del ajuste cónico hembra.

Tolerancia para

la longitud de ensamble del ajuste cónico macho

Radio de

curvatura

|

4,665

0,750

1,083

0,5

|

4,050

0,750

1,700

0,5

|

*

Dimensiones L, M y N son derivadas de las dimensiones básicas.

**

O equivalente a una entrada biselada sin alguna esquina aguda.

E.1.3 Requerimientos.

E.1.3.1 Medición o

calibrado

Cuando

el ajuste cónico es evaluado acorde con E.1.4.1, debe satisfacer los

requerimientos especificados en E.1.3.1.1 y E.1.3.1.2.

E.1.3.1.1 El pequeño final del ajuste cónico macho debe asentar en

los dos límites planos del calibre, y el final grande de la porción ahusada

debe extenderse más allá del plano de referencia del calibre.

No

debe ser evidente oscilaciones entre el calibre y el ajuste macho del material

rígido bajo evaluación.

E.1.3.1.2 El plano de diámetro máximo en la apertura del ajuste

cónico hembra debe extenderse entre dos limites planos del calibre.

No

debe ser evidente oscilaciones entre el calibre y el ajuste hembra del material

rígidos bajo evaluación.

E.1.3.2 Escape de

líquidos.

No

debe haber suficiente escape para formar una gota de agua cayendo, bajo las

condiciones de evaluación descripto en E.1.4.2.

El

eje del ajuste cónico bajo evaluación debe ser horizontal.

E.1.3.3 Escape de aire.

No

debe ser evidente la formación continua de burbujas de aire, bajo la condición

de evaluación indicada en E.1.4.3. Las burbujas formadas durante los primeros 5

seg. deben ser ignorados.

E.1.3.4 Fuerza de

separación

El

ajuste cónico bajo evaluación debe permanecer unido para la evaluación de

fijado, bajo las condiciones de evaluación establecidas, descripto en E.1.4.4.

E.1.3.5 Esfuerzo de

ruptura

No

debe haber evidencias de esfuerzos de ruptura del ajuste cónico, bajo las

condiciones de ensayo descripta en E.1.4.5.

Nota:

Los materiales usados para el ajuste cónico debe ser resistente al esfuerzo de

ruptura en el ambiente donde se encontrará durante su uso.

E.1.4. Métodos de evaluación

E.1.4.1 Evaluación de

calibrado.

El

procedimiento debe ser llevado a cabo según es especificado en E.1.4.1.1 a

E.1.4.1.4.

E.1.4.1.1 Realizar la evaluación empleando el calibre de acero como

es ilustrado en la figura E.1.3.

E.1.4.1.2 Realizar la evaluación a una temperatura de (20 ± 5) ºC.

E.1.4.1.3 La condición de los productos fabricado de un material

higroscópico debe ser de (20 ± 5) ºC y con una humedad relativa de (50 ± 10) %, por no menos

24 hs. antes de la evaluación. Estas condiciones no son requeridas para

productos fabricados de materiales no-higroscópicos.

E.1.4.1.4 Aplicar el calibre del ajuste cónico con una fuerza axial

total de 5 N, sin el empleo de torque. Luego remover la carga axial.

E.1.4.2 Método de

evaluación para el escape de líquidos desde el ensamble del ajuste bajo

presión.

La

evaluación debe ser llevada a cabo según es especificado en E.1.4.2.1 a

E.1.4.2.6.

E.1.4.2.1 Conectar el ajuste cónico a ser evaluado con un ajuste de

referencia macho o hembra de acero, cuyas dimensiones deben estar acorde con lo

mostrado en la figura E.1.4 o E.1.5, según sea apropiado. Ambos

componentes deben estar secos. Unir los componentes aplicando una fuerza axial

de 27,5 N por 5 seg. mientras se aplica una torsión a un valor de torque que no

exceda 0,1 N.m, lo que no debe originar una rotación que exceda los 90º.

E.1.4.2.2 Se introduce agua en la unión.

E.1.4.2.3 Expulsar el aire.

E.1.4.2.4 Asegurar que la parte externa del ajuste cónico de la

unión este seca.

E.1.4.2.5 Sellar la salida de la unión y alcanzar un valor de

presión interna de agua efectiva de 300 kPa.

E.1.4.2.6 Mantener la presión durante 30 seg.

E.1.4.3 Método de

evaluación para pérdida de aire del ajuste cónico durante la aspiración.

E.1.4.3.1 Ajuste macho

El

procedimiento debe ser llevado a cabo según se especifica en E.1.4.3.1.1 a

E.1.4.3.1.7.

E.1.4.3.1.1 Conectar el ajuste cónico macho a un ajuste hembra tomado

como referencia, cuyas dimensiones deben ser acordes con lo mostrado en la figura

E.1.4. Ambos componentes deben estar secos. Unir el ajuste macho al

ajuste hembra de referencia con una fuerza axial de 27,5 N por 5 seg. mientras

se aplica una torsión con un valor de torque que no exceda 0,1 N.m, lo cual no

debe originar una rotación que exceda los 90º.

E.1.4.3.1.2 Conectar el ajuste hembra de referencia por medio de una

junta, a prueba de perdida de mínimo volumen, a una jeringa habiendo pasado

previamente la evaluación de perdidas a través del pistón durante la

aspiración, de acuerdo con Anexo B.

E.1.4.3.1.3 Llenar la jeringa, a través del aparato y el ajuste

hembra de referencia, con un volumen de agua recientemente hervida y enfriada,

excediendo el 25 % de la capacidad graduada de la jeringa.

E.1.4.3.1.4 Expulsar el aire, exceptuando pequeñas burbujas

residuales de aire.

E.1.4.3.1.5 Ajustar el volumen de agua de la jeringa al 25 % de la

capacidad graduada.

E.1.4.3.1.6 Ocluir el aparato más abajo de la unión con ajuste

cónico.

E.1.4.3.1.7 Con el pistón de la jeringa hacia abajo, quitar el émbolo

hasta la capacidad nominal. Retener durante 5 seg. en esa posición.

E.1.4.3.2 Ajuste hembra

Conducir

la evaluación como en E.1.4.3.1 pero usando una jeringa con ajuste de acero

macho de referencia acorde a lo indicado en la figura E.1.5

acompañado con el ajuste hembra bajo evaluación.

E.1.4.4 Método de

evaluación para la fuerza de separación de ajuste cónico ensamblado.

La

evaluación debe ser llevada a cabo según es especificado en E.1.4.4.1 a

E.1.4.4.2.

E.1.4.4.1 Ensamblar como en la evaluación para la pérdida de

líquido E.1.4.2.

E.1.4.4.2 Aplicar una fuerza axial de 25 N en la dirección hacia

afuera según lo fijado en la evaluación, ha una velocidad de aproximadamente 10

N/seg. para un período no menor de 10 seg.

E.1.4.5 Método de

evaluación para esfuerzo de ruptura.

El

procedimiento debe ser llevado a cabo según es especificado en E.1.4.5.1 a

E.1.4.5.3.

E.1.4.5.1 Conectar el ajuste cónico a ser evaluado a un ajuste de

acero, macho o hembra empleado como referencia, cuyas dimensiones están acorde

con lo mostrado en las figuras E.1.4 o E.1.5 estando, como es

apropiado, ambos secos. Ensamblar los componentes aplicando una fuerza axial de

27,5 N para 5 seg. mientras es aplicada una torsión que no debe exceder un

torque de 0,1 N.m para originar una rotación que no exceda los 90º.

E.1.4.5.2 Dejar el ajuste ensamblado durante 48 hs. a (20 ± 5) ºC.

figura E.1.4: Referencia de ajuste

cónico hembra de acero.

figura E.1.5: Referencia de ajuste

cónico macho de acero.

Parte

2: Ajuste fijado.

E.2.1 Alcance y Campo de Aplicación

Esta

parte de la reglamentación especifica los requerimientos del ajuste cónico

fijado con un ahusamiento del 6 % (Luer), para usar con jeringas hipodérmicas.

La misma cubre ajustes cónicos fijado, hechos de materiales rígidos o

semirígidos e incluyen métodos de evaluación para la medición o calibrado y su

comportamiento. Excluye a materiales más flexibles o elastométricos.

E.2.2 Dimensiones y Tolerancias

E.2.2.2 Ajuste cónico

fijado del 6 % (Luer) macho y hembra

E.2.2.2.1 Materiales

Rígidos

Las

dimensiones de los ajustes cónicos fijado macho y hembra de materiales rígidos

están dados en la Tabla E.2.I, son referenciados y

mostradas en la figura E.2.1.

E.2.2.2.2 Materiales

Semirígidos

Para

componentes realizados de materiales semirígidos, por su naturaleza, no es

posible especificar las dimensiones del ajuste precisamente. Las dimensiones de

los componentes hechos de estos materiales pueden variar de los indicados en la

figura E.2.1 a E.2.4 y dados en la Tabla E.2.I. Sin embargo, las partes deben ajustar a los calibres

hechos para esas dimensiones y deben satisfacer los requerimientos

especificados, mientras que se ajusten a componentes rígidos hechos para esta

normativa.

figura E.2.1- Ajuste cónico fijado

macho del 6 % (Luer) con

cuello internamente roscado

permanentemente conectado

Nota:

Para las otras dimensiones ver figura E.2.1

figura E.2.2- Ajuste cónico macho

fijado del 6 % (Luer) con

cuello rotable internamente

roscado.

Nota:

Si se utiliza el ajuste cónico fijado hembra del 6 % (Luer) con saliente en un

plano con eje de ajuste, el saliente debe formar una parte de la rosca mostrada

en la figura E.2.4

figura E.2.3 - Ajuste cónico fijado

hembra del 6 % (Luer) con

saliente en un plano con eje de

ajuste con ángulo derecho.

Nota:

Para otras dimensiones, ver figura E.2.3

figura E.2.4 - Ajuste cónico fijado

hembra del 6 % (Luer) con

rosca externa.

Tabla E.2.I- Dimensiones del ajuste cónico fijado del 6 % (Luer).

|

Símbolo

|

Designación

|

Dimensiones

|

|

a

b

E

G

H

J

K

P

Q

S

T

V

W

X

2X

Y

Paso

|

Ángulo

de rosca o de superficie, soporte de la saliente en contra de la separación,

con el plano perpendicular al eje de ajuste fijado.

Ángulo

de rosca o superficie, no soporte de la saliente en contra de la separación,

con el plano perpendicular al eje de ajuste fijado.

Longitud

del ajuste fijado macho

Diámetro

externo del ajuste cónico fijado hembra en la base de la saliente o diámetro

interno de la rosca externa. Este diámetro no deben ser incrementado desde la

cara central para una distancia de 5,5 mm.

Diámetro

de la raíz de la rosca del ajuste fijado macho.

Diámetro

de la cima de la rosca del ajuste fijado macho.

Ancho

de la rosca en la raíz del ajuste fijado macho.

Proyección

del pico desde el cuello.

Ancho

de la rosca en la cima del ajuste fijado macho.

Ancho

de la cima de la saliente o ancho de la cima de la rosca del ajuste fijado

hembra con saliente o rosca externa.

Distancia

desde la extremidad del ajuste fijado macho a la parte inferior de la primer

rosca formada completamente, de la rosca interna.

Longitud

de la cuerda de la base de la saliente en un plano con eje de ajuste

solamente con ángulo derecho, medido sobre una cuerda de un circulo cuyo

diámetro es J min. (7,0 mm)

Longitud

de la cuerda de la extremidad de la saliente en un plano con eje de ajuste

solamente con ángulo derecho ( W no debe ser mayor que V).

Distancia

desde el eje del ajuste fijado hembra a la extremidad de la saliente.

Diámetro

externo a través de las salientes o rosca externa.

Ancho

de la base de la saliente (axial) o en la base de la rosca, del ajuste fijado

hembra siendo medido en un punto que corresponde a un diámetro externo igual

a G max. (6,73 max)

Paso

nominal de doble entrada, rosca mano derecha del ajuste fijado hembra - 5 mm de avance

|

25º

25º min.

7,5 min.

6,73 max.

8

7,2

1 max.

2,1 min.

0,3 min.

0,3 min.

3,2 max.

3,5 max.

2,71 min.

7,83

1,2 max.

2,5

|

E.2.3. Requerimientos.

E.2.3.1 Calibre

Cuando

se evalúa con un apropiado calibre, la parte cónica del ajuste fijado debe

cumplir con la parte E.1.

E.2.3.2 Pérdida

E.2.3.2.1 Pérdida de

líquido

Cuando

el ajuste es evaluado acorde con E.2.4.2, no debe haber suficiente pérdida que

permita formar y desprenderse una gota.

E.2.3.2.2 Pérdida de

aire.

Cuando

el ajuste es evaluado acorde con E.2.4.3, no debe haber signos de formación

continua de burbujas de aire. Las burbujas formadas durante los primeros 5 seg.

no deben ser consideradas.

E.2.3.3 Fuerza de

separación

Cuando

el ajuste es evaluado acorde con E.2.4.4, éste debe permanecer unido al ajuste de

referencia.

E.2.3.4 Torque de

desenroscado

Cuando

el ajuste es evaluado acorde con E.2.4.5, éste debe permanecer unido al ajuste

de referencia.

E.2.3.5 Facilidad de

ensamble

Cuando

el ajuste bajo evaluación es montado sobre el ajuste de referencia apropiado

acorde con E.2.4.6, el siguiente criterio debe ser satisfecho, como es

apropiado:

a) ajuste rígido: no debe ser observada alguna

resistencia hasta que el ahusamiento del ajuste bajo evaluación y el ajuste de

referencia, encaje en forma segura.

b) ajuste semirígido: un ajuste satisfactorio debe

ser logrado, aplicando una fuerza axial que no exceda los 20 N mientras

aplicamos un torque que no exceda 0,08 N.m.

E.2.3.6 Resistencia a

la fatiga.

Cuando

el ajuste es evaluado acorde con E.2.4.7, el ajuste de referencia no debe

fatigar la roscas o salientes del ajuste bajo evaluación.

E.2.3.7 Esfuerzo de ruptura

Cuando

el ajuste es evaluado acorde con E.2.4.8, no debe haber evidencia de esfuerzo

de ruptura del ajuste.

Nota:

Los materiales utilizados para el ajuste deben ser resistente a esfuerzo de

rupturaa en medios ambiente semejantes a los encontrados durante su uso.

E.2.4 Métodos de evaluación.

E.2.4.1 Consideraciones

generales.

La

evaluación debe ser llevado a cabo usando el ajuste de referencia apropiada,

los que son mostrados en las figuras E.2.5 a E.2.8. Los ajustes

de referencia deben ser fabricados con materiales resistentes a la corrosión,

endurecidos, con una dureza de superficie Ra que no exceda los 0,8 µm sobre

superficie crítica.

Las

dimensiones de los componentes macho y hembra de este ajuste deben estar acorde

con lo especificado en la Parte E.1, figura E.1.4 y E.1.5.

E.2.4.2 Perdida de

líquido desde el ensamble del ajuste bajo presión.

E.2.4.2.1 Conectar el ajuste a ser evaluado al ajuste de

referencia, las dimensiones del cual están acorde con lo mostrado en la figura

E.2.5 o E.2.7, según sea apropiado. Ambos componentes deben estar

secos. Unir el ajuste aplicando una fuerza axial que no exceda 27,5 N mientras

se aplica un torque que no exceda 0,12 N.m.

E.2.4.2.2 Introducir agua en el ensamble y expeler el aire.

Asegurar que la parte externa del ajuste este seca.

E.2.4.2.3 Con el eje del ajuste fijado puesto horizontal, sellar la

salida de la unión y alcanzar un valor de presión interna de agua efectiva de

300 kPa y mantener la presión durante 30 seg.

E.2.4.3 Método de

evaluación para pérdida de aire en una unión ajuste cónico durante la

aspiración.

E.2.4.3.1 Ajuste macho

E.2.4.3.1.1 Conectar el ajuste cónico macho a un ajuste hembra tomado

como referencia, cuyas dimensiones deben ser acordes con lo mostrado en la figura

E.2.5. Ambos componentes deben estar secos. Unir el ajuste macho al

hembra de referencia con una fuerza axial de 27,5 N mientras se aplica un

torque que no exceda 0,12 N.m.

E.2.4.3.1.2 Conectar el ajuste hembra de referencia por medio de una

junta, a prueba de perdida de mínimo volumen, a una jeringa, habiendo pasado

previamente la evaluación de perdidas a través del pistón durante la

aspiración, de acuerdo con Anexo B y Anexo D.

E.2.4.3.1.3 Llenar la jeringa, a través ensamble, con un volumen de

agua recientemente hervida y enfriada, excediendo el 25 % de la capacidad

graduada de la jeringa. Evitar humedecer la parte externa del ensamble.

E.2.4.3.1.4 Expulsar el aire, exceptuando pequeñas burbujas

residuales de aire y ajustar el volumen de agua de la jeringa a el 25 % de la

capacidad graduada.

E.2.4.3.1.5 Ocluir el aparato más abajo de la unión con ajuste. Con

el pistón de la jeringa hacia abajo, quitar el émbolo hasta la capacidad

nominal y retener durante 15 seg.

E.2.4.3.2 Ajuste hembra

Siguiendo

el mismo proceso de evaluación especificado en E.2.4.3.1, pero usando una

jeringa con ajuste de acero macho de referencia acorde a lo indicado en la figura

E.2.7 acompañado con el ajuste hembra bajo evaluación.

E.2.4.4 Método de

evaluación para la fuerza de separación de ajuste ensamblado.

E.2.4.4.1 Conectar el ajuste a ser evaluado a un ajuste de

referencia, cuyas dimensiones deben ser acorde con lo mostrado en las figuras

E.2.6 o E.2.8 según sea apropiado; siguiendo con el mismo procedimiento

de ensamble como es especificado en E.2.4.2.1 para la evaluación de pérdida de

líquidos.

E.2.4.4.2 Aplicar una fuerza axial progresivamente sobre los 35 N

en la dirección hacia afuera según lo fijado en la evaluación. Aplicar la

fuerza a una velocidad de aproximadamente 10 N/seg. y mantener esta por no

menos de 10 seg. No aplicar fuerza en otra dirección o carga inercial.

E.2.4.5 Torque de

desenroscado del ajuste ensamblado

E.2.4.5.1 Seguir el mismo procedimiento de ensamble de lo

especificado en E.2.4.4.1.

E.2.4.5.2 Aplicar un torque de desenroscado no menor de 0,02 N.m al

ensamble y mantener por no menos de 10 seg. No aplicar fuerza en otra dirección

o carga inercial.

E.2.4.6 Facilidad de

ensamblado.

Armar

el ajuste a ser evaluado sobre el ajuste de referencia macho o hembra (ver figura

E.2.5 y E.2.7), según corresponda. Para ajustes rígidos, ensamblar los

ajustes en forma segura. Para ajustes semirígidos, aplicar una fuerza axial que

no exceda los 20 N con un torque que no exceda 0,08 N.m.

E.2.4.7 Resistencia a la

fatiga.

Siguiendo

el mismo procedimiento especificado en E.2.4.2.1 para la evaluación de pérdida

de líquidos, usando el ajuste de referencia apropiado mostrado en las figuras

E.2.6 o E.2.8; aplicando un torque no menor que 0,15 N.m a el ajuste

bajo evaluación y manteniendo constante durante 5 seg.

E.2.4.8 Método de

evaluación para esfuerzo de ruptura.

E.2.4.8.1 Conectar el ajuste cónico a ser evaluado a un ajuste

empleado como referencia, cuyas dimensiones están acorde con lo mostrado en las

figuras E.2.5 y E.2.7 estando, como es apropiado, ambos secos.

Ensamblar los componentes aplicando una fuerza axial de 27,5 N durante 5 seg.

mientras es aplicada un torque que no debe exceder de 0,12 N.m.

E.2.4.8.2 Dejar el ajuste ensamblado durante 48 hs. a (20 ± 5) ºC.

figura E.2.5 - Ajuste cónico hembra de referencia para evaluar ajuste

cónico macho fijado del 6 % (Luer) para pérdida, facilidad de ensamblado,

torque de desenroscado y esfuerzo de rotura (ver E.2.4.2, E.2.4.3, E.2.4.4,

E.2.4.5, E.2.4.6 y E.2.4.8).

Nota

- Todos los bordes externos (a menos que se especifique) de la saliente o rosca

deben tener un radio entre 0,15 mm y 0,2 mm.

figura E.2.6 - Ajuste cónico hembra de referencia para evaluar ajuste

cónico macho fijado del 6 % (Luer) para fuerza de separación y resistencia a la

fatiga (ver E.2.4.4 y E.2.4.7).

Nota

- Todos los bordes externos (a menos que se especifique) de la saliente o rosca

deben tener un radio entre 0,15 mm y 0,2 mm.

1)

Máxima distancia desde la extremidad del ajuste fijado macho a la parte

inferior de la primer rosca formada completa, de la rosca interna (ver T en

Tabla E.2.I).

figura E.2.7: Ajuste cónico macho de referencia para evaluar ajuste

fijado hembra con ahusamiento del 6% (Luer) para pérdida, facilidad de

ensamble, torque de desenroscado y esfuerzo de ruptura (ver E.2.4.2, E.2.4.3,

E.2.4.5, E.2.4.6 y E.2.4.8)

figura E.2.8: Ajuste cónico macho de referencia para evaluar ajuste

fijado hembra con ahusamiento del 6% (Luer) para fuerza de separación y

resistencia a la fatiga (ver E.2.4.4 y E.2.4.7).

Anexo

F

Ensayos

Biológicos.

Ensayos de Esterilidad, Toxicidad y Pirógenos

F.1 Requisitos

Cumplirá

con los requisitos de esterilidad, toxicidad y pirógenos establecidos en USP

XXIII, hasta ser sustituida por farmacopea armonizada MERCOSUR.

En

caso de tomar como referencia a la USP XXIII, se considerarán cuanto sigue:

a.

Con relación a los ensayos de esterilidad se considerará la evaluación de

esterilidad, en el ítem correspondiente a "Jeringas estéril vacías

o prellenadas".

b.

Respecto a los ensayos de toxicidad se considerará la evaluación de

toxicidad, en el ítem correspondiente a la "Evaluación de

Seguridad".

c.

Sobre los ensayos de pirógenos y endotoxinas bacterianas se considerarán los

métodos indicados en el ítem correspondiente a "Evaluación de

Pirógenos" y "Montaje para Transfusión e Infusión y para

Dispositivos Similares", respectivamente.

Anexo

G

Método

para la determinación de la cantidad de lubricante (silicona), para las

jeringas de tres piezas.

G.1 Ensayo

Se

aspira un volumen conocido de cloroformo con las jeringas a ensayar. Se lleva

el vástago hasta la posición máxima de la graduación. Se agita y se expele a un

recipiente de papel aluminio tarado. Se evapora el disolvente a sequedad. Se

pesa nuevamente el recipiente y por diferencia se halla la cantidad de

silicona.

G.2 Aparatos y reactivos

G.2.1 Cloroformo.

G.2.2 Recipiente de papel de aluminio (previamente secar, limpiar y tarar)

G.2.3 Evaporador eléctrico.

G.2.4 Balanza analítica.

G.3 Procedimiento

G.3.1 Se toma, como mínimo, tres jeringas ya lubricadas y se las

identifica.

G.3.2 Se identifica y pesa cada uno de los recipientes de papel aluminio.

Se registra su peso.

G.3.3 Se aspira cloroformo hasta la mitad de la capacidad nominal de cada

jeringa.

G.3.4 Se lleva el émbolo hasta la máxima posición que permita el

desplazamiento.

G.3.5 Se tapa el pico de la jeringa y se agita de 10 a 15 segundos.

G.3.6 Se expele el contenido de cada jeringa dentro de su respectivo

recipiente de papel de aluminio. Se evapora hasta que se elimina todo el

disolvente.

G.3.7 Se vuelve a pesar cada recipiente y se registran todas las pesadas.

G.4 Cálculo de los resultados

Se

determina la masa de silicona por diferencia entre la pesada de G.3.7 y G.3.2.

La cantidad de silicona no debe exceder los 0,25 mg/cm2 de la

superficie interna de la jeringa.