Resolución 2013-2012-SE

Apruébanse las “Normas para la Construcción, Ensayo, Acondicionamiento y

Destrucción de Microgarrafas, Garrafas y Cilindros para contener Gas Licuado de

Petróleo”.

Bs. As., 12/11/2012

VISTO el Expediente Nº S01:0009894/2009 del Registro del MINISTERIO DE

PLANIFICACION FEDERAL, INVERSION PUBLICA Y SERVICIOS y lo establecido por la Ley Nº 26.020, y

CONSIDERANDO:

Que la Ley Nº 26.020 estableció el Régimen Regulatorio de la Industria y Comercialización

de Gas Licuado de Petróleo (GLP).

Que el Inciso f) del Artículo 37 de la norma citada en el considerando anterior

establece que la Autoridad de Aplicación deberá dictar las normas básicas a las

cuales deberán ajustarse los fraccionadores en materia de procedimientos de

prueba, reparación, destrucción y reposición de envases para contener Gas

Licuado de Petróleo (GLP).

Que asimismo, el inciso f) del Artículo precedentemente citado establece que la

Autoridad de Aplicación deberá fijar la vida útil de dichos envases de modo de

garantizar el uso seguro de los mismos para el usuario consumidor.

Que atento a las características particulares de los envases sometidos a

presión, se hace necesario efectuar sobre ellos, desde su diseño y fabricación,

pasando por su acondicionamiento integral y/o reparación y hasta su

destrucción, controles técnicos periódicos de manera tal de garantizar las

condiciones de seguridad en cuanto a la utilización de los recipientes en

cuestión por parte de los usuarios que consumen Gas Licuado de Petróleo (GLP)

envasado.

Que consecuentemente, las normas que al efecto se dicten deben garantizar la

aptitud técnica de los envases para contener Gas Licuado de Petróleo (GLP) en

cada una de las etapas de la vida operativa de los mismos, determinando como

consecuencia de ello, el período de vida útil de dichos envases, estableciendo

las condiciones técnicas que deben constatarse para proceder a su destrucción.

Que la DIRECCION GENERAL DE ASUNTOS JURIDICOS, dependiente de la SUBSECRETARIA LEGAL del MINISTERIO DE PLANIFICACION FEDERAL, INVERSION PUBLICA Y SERVICIOS,

ha tomado la intervención de su competencia.

Que el presente acto se dicta en uso de las facultades emergentes del Inciso f)

del Artículo 37 de la Ley Nº 26.020.

Por ello,

EL SECRETARIO DE ENERGIA

RESUELVE:

Artículo 1° — Apruébanse las “NORMAS PARA LA CONSTRUCCION, ENSAYO,

ACONDICIONAMIENTO Y DESTRUCCION DE MICROGARRAFAS, GARRAFAS Y CILINDROS PARA

CONTENER GAS LICUADO DE PETROLEO (GLP)” que como ANEXO forma parte integrante

de la presente resolución.

Art. 2° — Las normas aprobadas mediante el artículo 1° de la presente

resolución serán de cumplimiento obligatorio conforme lo establecido en el

ANEXO en todo el territorio de la República Argentina.

Art. 3° — Comuníquese, publíquese, dése a la Dirección Nacional del Registro Oficial y archívese. — Daniel O. Cameron.

ANEXO

NORMAS PARA LA CONSTRUCCION, ENSAYO, ACONDICIONAMIENTO Y

DESTRUCCION DE MICROGRARRAFAS, GARRAFAS Y CILINDROS PARA CONTENER GAS LICUADO

DE PETROLEO (GLP).

Condiciones generales para el uso de los envases para contener Gas Licuado de

Petróleo (GLP):

Para el fraccionamiento y la comercialización de Gas Licuado de Petróleo (GLP)

las firmas fraccionadoras deberán utilizar exclusivamente microgarrafas,

garrafas o cilindros, ya sean de fabricación nacional o importados, aprobados y

habilitados por la SECRETARIA DE ENERGIA del MINISTERIO DE PLANIFICACION

FEDERAL, INVERSION PUBLICA Y SERVICIOS.

Los fabricantes e importadores de microgarrafas, garrafas y cilindros deberán

estar inscriptos en el REGISTRO NACIONAL DE LA INDUSTRIA DEL GAS LICUADO DE PETROLEO (RNIGLP) creado por la Resolución Nº 136 de fecha 14 de abril de 2003 de la SECRETARIA DE ENERGIA, entonces dependiente del ex MINISTERIO DE ECONOMIA, sus modificatorias

y/o complementarias.

Las válvulas a utilizar en microgarrafas, garrafas y cilindros deberán ser

además aprobadas por la SECRETARIA DE ENERGIA.

La fabricación y acondicionamiento integral de microgarrafas, garrafas y

cilindros deberán ser efectuadas por fabricantes y talleres, respectivamente

debidamente inscriptos en el REGISTRO NACIONAL DE LA INDUSTRIA DEL GAS LICUADO DE PETROLEO (RNIGLP) creado por la Resolución Nº 136 de fecha 14 de abril de 2003 de la SECRETARIA DE ENERGIA, entonces dependiente del ex MINISTERIO DE ECONOMIA, sus modificatorias

y/o complementarias.

Asimismo las microgarrafas, garrafas y cilindros, previo a su habilitación por

parte de la Autoridad de Aplicación, deberán contar con una certificación

emitida por los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

Cada firma fraccionadora será responsable del cumplimiento de todas las

reglamentaciones y normas de seguridad respecto de las microgarrafas, garrafas

y cilindros que se encuentren bajo su responsabilidad, individualizados con su

marca y/o leyenda conforme lo establecido por la normativa vigente.

Asimismo las mencionadas reglamentaciones y normas de seguridad deberán ser cumplidas

por los fabricantes y talleres debidamente inscriptos en el REGISTRO NACIONAL

DE LA INDUSTRIA DEL GAS LICUADO DE PETROLEO (RNIGLP).

Queda expresamente establecido que la totalidad de las firmas fraccionadoras

están obligadas a cumplimentar lo previsto en el presente Anexo con respecto al

acondicionamiento integral y reparación de microgarrafas, garrafas y cilindros

identificadas con sus marcas y/o leyendas.

Las firmas fraccionadoras, conjuntamente con los talleres y los organismos

certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, llevarán un registro en el que se

asiente la fabricación, acondicionamiento integral y destrucción de los

envases.

Asimismo, las firmas fraccionadoras, juntamente con los talleres y los

organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, deberán contar con los certificados

correspondientes a la fabricación, acondicionamiento integral y destrucción

anteriormente aludidas, los que deberán contener los siguientes datos: año de

fabricación, Nº de envase, marca y/o leyenda sobrerrelieve o placa, fecha de

acondicionamiento y datos del taller que efectuó el acondicionamiento o

destrucción.

A - CONSTRUCCION Y ENSAYO DE MICROGARRAFAS, GARRAFAS Y CILINDROS PARA CONTENER

GAS LICUADO DE PETROLEO (GLP).

TITULO 1

MICROGARRAFAS, GARRAFAS Y CILINDROS DESTINADOS A CONTENER HASTA TREINTA

KILOGRAMOS (30 KG.) DE GASES LICUADOS DE PETROLEO (GLP)

1- Antecedentes

Norma ex Empresa Gas del Estado -SOCIEDAD DEL ESTADO “Norma para la

construcción y ensayo de microgarrafas, garrafas y cilindros para GLP”- 1968.

2- Alcance

Las especificaciones de esta norma comprenden las microgarrafas, garrafas y

cilindros destinados a contener hasta TREINTA KILOGRAMOS (30 Kg.) de Gases Licuados de Petróleo (GLP).

Para el proyecto de fabricación de dichos envases se adoptará como presión de

trabajo DIECISIETE KILOGRAMOS POR CENTIMETRO CUADRADO (17 kg/cm2).

3- Definiciones

Las denominaciones de microgarrafas, garrafas y cilindros corresponden a los

envases destinados a contener Gases Licuados de Petróleo en cantidades no

superiores a CINCO (5); hasta QUINCE (15) y hasta CUARENTA Y CINCO (45)

kilogramos respectivamente.

4- Requisitos Generales

4.1- Toda microgarrafa, garrafa y cilindro deberá contar con la aprobación y

posterior habilitación de la SECRETARIA DE ENERGIA del MINISTERIO DE PLANIFICACION FEDERAL, INVERSION PUBLICA Y SERVICIOS o quien ésta designe. Sin esos

requisitos cumplidos no se procederá a su carga en las Plantas de

Fraccionamiento.

5- Capacidad Nominal - Relación de llenado

5.1- Capacidad nominal es la cantidad máxima de producto, expresada en

KILOGRAMOS (Kg.) con que la microgarrafa, garrafa o cilindro puede ser llenado.

5.2- El volumen interno de las microgarrafas, garrafas y cilindros será tal que

a la temperatura de QUINCE MAS MENOS CERO COMA CINCO GRADOS CENTIGRADOS (15 °C +/- 0,5 °C) la carga liquida deje libre una parte del mismo (cámara de vapor) cuya magnitud

relativa se determinará por la relación de llenado.

5.3- Se define como relación de llenado al cociente entre la capacidad nominal

del recipiente y la carga de agua, en KILOGRAMOS (Kg.) que lo llena totalmente.

La relación de llenado no será superior a CERO COMA CUATRO MIL CIENTO SESENTA Y

SIETE DIEZ MILESIMOS (0,4167) cualquiera sean los hidrocarburos contenidos.

6- Partes Constitutivas

Se distinguen en una microgarrafa, garrafa o cilindro, las siguientes partes:

a) Cuerpo,

b) Medio de apoyo (aro base),

c) Protector de válvulas de maniobra,

d) Brida,

e) Válvula.

Podrá prescindirse del elemento c) en las microgarrafas.

7- Forma - Dimensiones - Estabilidad

7.1- Cuerpo: La forma del cuerpo de las microgarrafas, garrafas y cilindros

corresponderá a la de un sólido de revolución, de superficie exterior convexa

en toda su extensión. La generatriz de dicha superficie será una curva con

tangente única en cada uno de sus puntos. Todo apartamiento de la regla

anterior deberá ser justificado con la presentación del prototipo respectivo

acompañado de los cálculos teóricos, verificaciones experimentales, memoria

técnica, firmados por el representante técnico del fabricante, y certificado

emitido por los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

7.2- Las proporciones del recipiente se elegirán tendiendo a lograr

simultáneamente estabilidad y cómodo manipuleo.

7.3- Toda microgarrafa, garrafa y cilindro estará provisto de un medio de apoyo

que asegure su estabilidad en la posición normal de trabajo. Se entiende que la

posición normal de trabajo es el eje de simetría del recipiente que se mantiene

vertical. En consecuencia, el medio de apoyo estará constituido por un arco

continuo, cuyas características se especifican en el punto 9.3 del presente

Título.

7.4- Se considera estable una microgarrafa, garrafa o cilindro cuando a partir

de su posición normal de trabajo y sin que se produzca su volcamiento, se

permite una inclinación de DOCE GRADOS (12°) respecto de dicha posición.

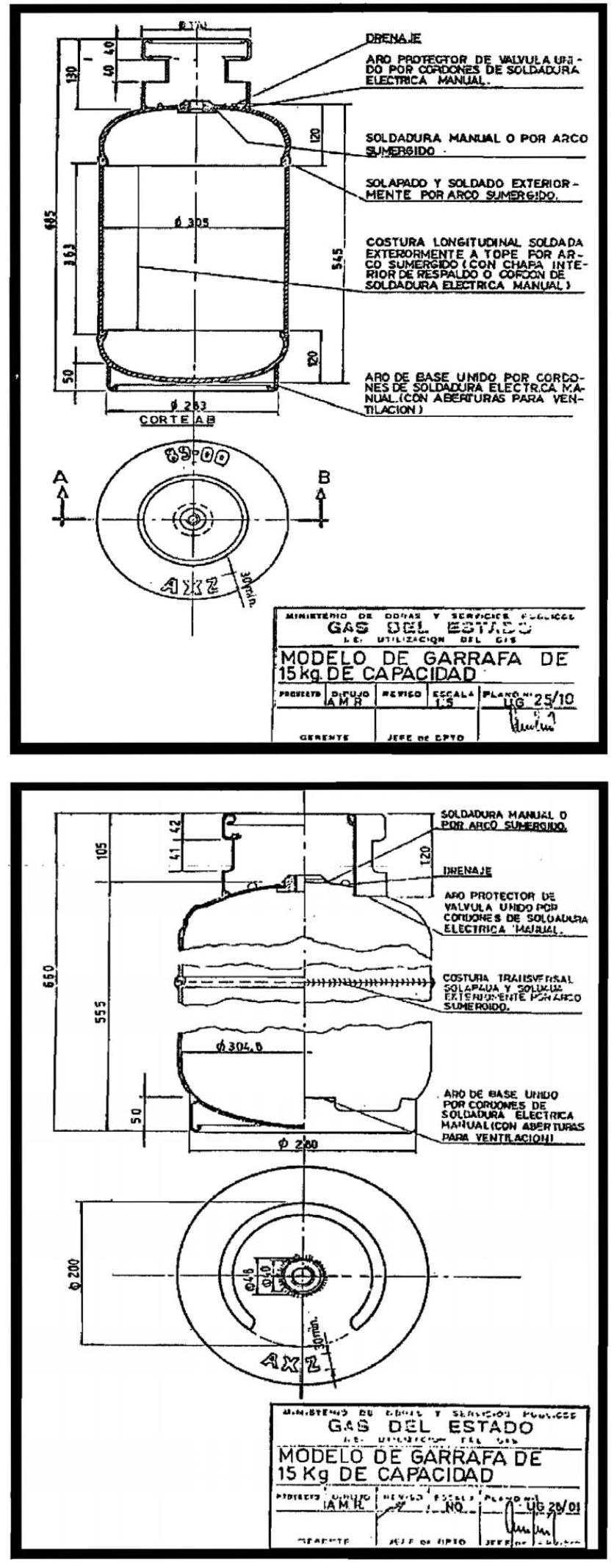

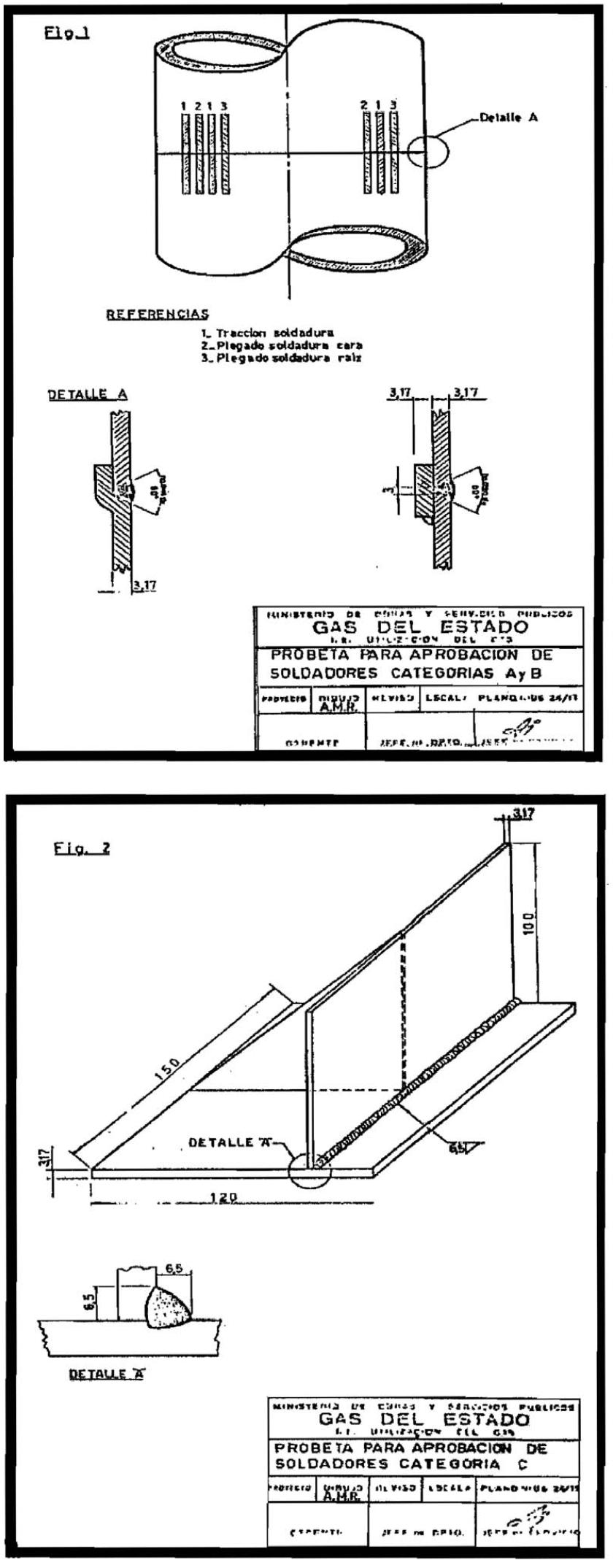

7.5- Para los envases de DOS (2), TRES (3), DIEZ (10), QUINCE (15) y TREINTA

(30) kilogramos de capacidad se sugieren las dimensiones que se indican en los

planos respectivos (ver Adjunto 2 del presente Título).

Otras dimensiones no previstas en los planos arriba señalados, deberán ser

aprobados por esta Autoridad de Aplicación, para ello se presentará la información

técnica (planimetría y memoria técnica y prototipos para prueba), rubricada por

el representante técnico del fabricante, a través de uno de los organismos

certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

Todos los modelos de envases, previo a su fabricación en lotes, deberán tener

su prototipo aprobado por la SECRETARIA DE ENERGIA.

8- Materiales y Características

8.1- Cuerpo

Será de chapa de acero SIEMENS MARTIN o de horno eléctrico, apta para ser

embutida en frío.

8.1.1- Proceso de fabricación - calidad

La chapa utilizada procederá de laminados en caliente, presentando superficie

lisa y libre de defectos tales como foliados, grietas, socavaduras, falta de

uniformidad, inclusiones de escoria, óxidos, etc.

8.1.2- Soldabilidad

Será especialmente apta para ser soldada por fusión mediante arco eléctrico.

8.1.3- Características de la chapa

8.1.3.1- Composición química

|

Carbono

|

máximo 0,20%

|

|

Manganeso

|

máximo 0,80%

|

|

Azufre

|

máximo 0,050%

|

|

Fósforo

|

máximo 0,040%

|

|

Azufre + Fósforo

|

máximo 0,080%

|

|

Silicio

|

máximo 0,20%

|

|

Cobre

|

máximo 0,25%

|

Eventualmente, se admitirá la utilización de chapa de acero especial que

asegure su perfecta soldabilidad.

8.1.3.2- Plegado

La verificación de las características del ensayo de plegado se realizará según

lo establecido en la Norma IRAM 506.

Las chapas deberán resistir un ángulo de plegado de CIENTO OCHENTA GRADOS

(180°) sin presentar fisuras o grietas en la cara exterior de la zona de

plegado.

8.1.4- Espesor de la pared

El espesor elegido se verificará con la fórmula siguiente:

8.2- BRIDA

Será construida por forjado o maquinado de piezas trefiladas o laminadas,

utilizando acero de similares características mecánicas y químicas que las

prescriptas para la chapa del cuerpo. Las dimensiones de la brida dependerán de

la capacidad nominal del recipiente, según se indica en plano UG Nº 25/12.

Otros modelos de brida u otras roscas, deberán ser estudiadas en cada caso

particular, para lograr su aprobación por la SECRETARIA DE ENERGIA.

8.3- Aro Base y Protector de la válvula de maniobra:

8.3.1- Se utilizará acero calidad comercial, con un espesor mínimo de DOS COMA

SEIS MILIMETROS (2,6 mm) para cilindros, DOS MILIMETROS (2 mm) para garrafas, UNO COMA CINCO MILIMETROS (1,5 mm) para microgarrafas de diámetro exterior mayor

o igual a CIENTO QUINCE MILIMETROS (115 mm) y de UN MILIMETRO (1 mm) para microgarrafas de diámetro exterior menor a CIENTO QUINCE MILIMETROS (115 mm), apto para ser soldado eléctricamente.

9- Partes constitutivas - construcción

9.1- Cuerpo

El cuerpo estará constituido por DOS (2) casquetes, soldados directamente entre

sí o una virola intermedia. Las uniones serán del tipo solapado o bien a tope

utilizando un arco o fleje de respaldo que asegure la perfecta penetración de

la soldadura.

En la soldadura longitudinal de las virolas podrá prescindirse del fleje de

respaldo si se reemplaza éste con un cordón de soldadura interno.

A los efectos que correspondan, las diversas soldaduras de las microgarrafas,

garrafas y cilindros, se clasifican de la siguiente manera:

I. Soldaduras principales: son las que unen entre sí elementos estructurales

sometidos a la presión directa del gas contenido en los recipientes.

II. Soldaduras secundarias: las restantes.

En caso de adoptarse otro método o variante en las soldaduras, deberá

estudiarse previamente en cada caso particular para lograr la aprobación de la

SECRETARIA DE ENERGIA.

9.1.1- Casquetes

Los casquetes serán de UNA (1) sola pieza y se obtendrán por embutido de chapa

utilizando un procedimiento adecuado que no altere desfavorablemente sus

propiedades mecánicas.

En caso necesario se procederá al recocido previo de la chapa. El proceso de embutido no producirá en ningún punto un adelgazamiento de la chapa

superior al DIEZ POR CIENTO (10%) de su espesor original.

En la impresión de letras y números en relieve se evitarán los cambios bruscos

de dirección de la chapa (cantos vivos y el adelgazamiento de ésta en más del

DIEZ POR CIENTO (10%) del espesor original.

El casquete superior de las microgarrafas, garrafas o cilindros llevará en su

punto más alto una brida con rosca, construida según se indica en el punto 8.2

del presente Título, que permita la conexión de la válvula de maniobra. La

brida se soldará al cuerpo siguiendo los procedimientos indicados en el punto

10 del presente Título.

9.2- Protector de la válvula

El protector de la válvula de maniobra estará constituido por un segmento

cilíndrico de chapa de altura suficiente para protegerla, provisto de las

aberturas necesarias para permitir la conexión de accesorios a la salida de la

válvula de maniobra y el accionamiento de las herramientas necesarias para el

acople y desacople de esta última. Además, presentará una o más aberturas (u

otro medio equivalente), que permita asir cómodamente el recipiente sin riesgos

de cortaduras u otros daños. La zona llena del protector se unirá al cuerpo por

soldadura según los métodos indicados en el punto 10 del presente Título. La

misma constará de TRES (3) o más puntadas iguales de no menos de VEINTICINCO

MILIMETROS (25 mm) de largo cada una y su desarrollo total no será inferior al

QUINCE POR CIENTO (15%) de la circunferencia de diámetro igual al del

protector.

9.3- Aro Base

El aro base tendrá la altura necesaria para que el punto más bajo del cuerpo de

los envases no diste del piso de apoyo menos de OCHO MILIMETROS (8 mm) en microgarrafas ni menos de DIEZ MILIMETROS (10 mm) en garrafas y cilindros.

El diámetro exterior del aro base no será menor del OCHENTA POR CIENTO (80%)

del diámetro exterior del recipiente, siempre que no fuere necesario uno mayor

para cumplir con las condiciones de estabilidad.

El aro base estará provisto de CUATRO (4) aberturas cada NOVENTA GRADOS (90°),

que aseguren la ventilación del fondo del recipiente.

El aro base se unirá al cuerpo del recipiente por soldaduras utilizando los

métodos aprobados en el punto 10 siguiente.

La unión del aro base se efectuará mediante un cordón de soldadura continua, en

su parte cilíndrica.

10- Soldadura - Métodos - Acabado

10.1- Las soldaduras principales y las reparaciones indicadas en el punto

12.2.2 se efectuarán mediante procedimientos automáticos (arco sumergido) u

otros métodos y/o materiales, aptos previamente certificados por un organismo

certificante debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

10.2- La soldadura de la brida podrá realizarse indistintamente por los métodos

indicados en el punto 10.1 del presente Título o mediante procedimientos

manuales.

10.3- El protector de válvulas, el aro base y las reparaciones indicadas en el

punto 12.2.1 del presente Título, deberán ser soldadas mediante procedimientos

manuales.

10.4- Las soldaduras presentarán superficies lisas y de aspecto uniforme,

penetración total y buena fusión de los bordes, debiendo estar exentas de

escorias, poros, socavaduras y otras deficiencias. Las propiedades físicas de

la junta soldada, luego de haber sido sometida al tratamiento térmico, en

ningún caso serán inferiores a las del material base que constituye la chapa.

10.5- La idoneidad de los operarios soldadores, su calificación y las

características de los exámenes a ejecutar, se realizarán de acuerdo a lo

establecido en el Adjunto 1 de la presente Norma.

11- Tratamiento Térmico

Una vez terminada la construcción y antes de la prueba hidráulica, las

microgarrafas, garrafas y cilindros serán sometidos a un tratamiento térmico,

que asegure la eliminación de los esfuerzos residuales en el material.

El tratamiento térmico consistirá en elevar la temperatura en forma gradual, y

uniforme hasta un mínimo de QUINIENTOS OCHENTA GRADOS CENTIGRADOS (580 °C) y un máximo de SEISCIENTOS CINCUENTA GRADOS CENTIGRADOS (650 °C), la cual se mantendrá durante un mínimo de VEINTE (20) minutos. Luego se enfriará hasta

TRESCIENTOS GRADOS CENTIGRADOS (300 °C) en no menos de DIEZ (10) minutos en el

horno y finalmente hasta la temperatura ambiente al abrigo de corrientes de

aire.

El tratamiento térmico dependerá también del modelo del envase, de la calidad

del material, del espesor del mismo, etc., quedando a criterio del fabricante

la elección de la temperatura (entre QUINIENTOS OCHENTA (580 °C) y SEISCIENTOS CINCUENTA (650 °C) grados centígrados) y el tiempo de recocido (mínimo VEINTE

(20) minutos), que permita obtener óptimo resultado, con el tipo de chapa

empleada.

Se considerará satisfactorio el tratamiento térmico cuando el envase recocido

cumpla con lo especificado en los puntos 12.4 y 12.5 del presente Título.

12- Ensayos

12.1- Inspección visual

Observados a simple vista los envases no deberán presentar deformaciones

salientes, aplastamientos, abolladuras, asimetrías en la unión de los

casquetes, ondulaciones por embutidos defectuosos o averías que no se ajusten a

la presente norma, conforme surge del Título III.

El conjunto debe revelar buena artesanía y esmerada terminación.

12.2- Prueba hidráulica de hermeticidad

Todas las microgarrafas, garrafas y cilindros serán sometidos a una presión

hidráulica de TREINTA Y CUATRO KILOGRAMOS POR CENTIMETROS CUADRADO (34 kg/cm2).

La prueba tendrá por lo menos SESENTA SEGUNDOS (60 seg.) de duración y para

considerar satisfactoria la misma, no se debe evidenciar ningún tipo de

pérdidas en el envase.

12.2.1- Si durante la prueba apareciesen pérdidas, se admitirá su reparación,

de acuerdo a lo establecido en el punto 13 del presente Título, si la

deficiencia manifestada se halla incluida en los siguientes casos:

a) UNO (1) poro, en cualquier de las soldaduras principales,

b) UNA (1) fisura longitudinal de menos de QUINCE MILIMETROS (15 mm) de longitud, en cualquiera de las soldaduras principales,

c) UNA (1) zona porosa de menos de QUINCE MILIMETROS (15 mm) de longitud en cualquiera de las soldaduras principales.

12.2.2- Se deberá remover con escoplo mecánico u otro elemento conveniente para

esa tarea toda la soldadura principal afectada, poniendo especial cuidado en no

dañar la chapa, para ejecutar con posterioridad un nuevo cordón de soldadura,

si la deficiencia observada se halla incluida en los siguientes casos:

a) UNA (1) fisura longitudinal de más de QUINCE MILIMETROS (15 mm) de longitud en cualquiera de las soldaduras principales,

b) Más de UNA (1) fisura en soldadura principal, cualquiera sea su longitud,

c) UNA (1) zona porosa de más de QUINCE MILIMETROS (15 mm) de longitud, en cualquier soldadura principal,

d) DOS (2) zonas porosas cualquiera sea la longitud individual y las distancias

intermedias,

e) Todo poro que no pueda ser agrupado con otros en una zona porosa de QUINCE

MILIMETROS (15 mm) o menos de longitud, será considerada también como zona

porosa,

f) UNA (1) fisura y UNA (1) zona porosa en cualquier soldadura principal.

12.2.3- Será inutilizado todo recipiente que durante el ensayo, presente alguna

de las siguientes deficiencias:

a) Poro o fisura en chapa,

b) Toda fisura transversal en soldadura principal que pueda afectar a la chapa.

12.2.4- A todos los envases reparados según los puntos 12.2.1 y 12.2.2 del

presente Título, se les repetirá el ensayo de hermeticidad, y en caso de

evidenciarse nuevas deficiencias, sin importar cual fuere su naturaleza, se

seguirá el criterio del punto 12.2.2 del presente Título.

12.3- Elasticidad - Prueba hidráulica de expansión volumétrica

De cada DOSCIENTAS (200) microgarrafas, garrafas y cilindros fabricados en

forma sucesiva, se extraerá UNA (1) aplicándole lentamente una presión

hidráulica de TREINTA Y CUATRO KILOGRAMOS POR CENTIMETRO CUADRADO (34 kg/cm2)

para determinar su elasticidad, midiendo la expansión volumétrica permanente.

Se utilizarán al efecto dispositivos de medición que permitan apreciar pequeñas

variaciones de volumen.

Después de ser mantenida esta presión durante no menos de TREINTA SEGUNDOS (30

seg.), se hace volver a CERO (0) y se mide la expansión volumétrica residual

permanente, la cual no deberá ser mayor al DIEZ POR CIENTO (10%) del valor

alcanzado bajo presión.

Si este requisito no se cumple, las microgarrafas, garrafas o cilindros serán

rechazados, debiendo ser ensayados individualmente todos los restantes

recipientes del lote para su aceptación o rechazo individual.

12.4- Prueba hidráulica de rotura por presión progresiva

De cada lote de doscientas (200) microgarrafas, garrafas o cilindros que hayan

cumplido satisfactoriamente el ensayo, según el punto 12.2 del presente Título,

se extraerá UNO (1) para ser llevado a la rotura bajo presión hidráulica interna.

Esta presión será elevada en forma continua hasta los OCHENTA Y CINCO

KILOGRAMOS POR CENTIMETRO CUADRADO (85 kg/cm2), sin que se registren pérdidas

de ninguna naturaleza.

Si el resultado fuese negativo se distinguen los siguientes casos:

a) Fisura transversal al eje del envase en chapa:

Se rechazará la totalidad del lote.

b) Fisura longitudinal al eje del envase en chapa:

Se tomarán TRES (3) envases del lote, seleccionados en forma discontinua, los

cuales deberán cumplir todos satisfactoriamente el ensayo de presión

hidráulica. Caso contrario se rechazará la totalidad del lote.

c) Fisura en cordón de soldadura principal:

Se tomarán TRES (3) envases del lote, seleccionados en forma discontinua. Si

DOS (2) envases no superasen la prueba se rechazará el lote en su totalidad. Si

UNO (1) solo de los recipientes no llegase a la presión de rotura se volverá a

repetir al ensayo con otros TRES (3) envases del lote los cuales deberán

superar la prueba. Caso contrario se rechazará la totalidad del lote.

d) Poro en cordón de soldadura principal a presiones inferiores a SESENTA

KILOGRAMOS POR CENTIMETRO CUADRADO (60 kg/cm2):

Se tomarán TRES (3) envases del lote, seleccionados en forma discontinua. Si

DOS (2) envases no superasen la prueba se rechazará el lote en su totalidad. Si

uno (1) solo de los recipientes no llegase a la presión de rotura se volverá a

repetir el ensayo con otros TRES (3) envases del lote los cuales deberán

superar la prueba. Caso contrario se rechazará la totalidad del lote.

e) Poro en cordón de soldadura principal a presiones superiores a SESENTA

KILOGRAMOS POR CENTIMETRO CUADRADO (60 kg/cm2):

De observase pérdidas por un poro, se permitirá su reparación y se repetirá el

ensayo.

De no alcanzar la presión de prueba de OCHENTA Y CINCO KILOGRAMOS POR

CENTIMETRO CUADRADO (85 kg/cm2), se seguirá el criterio del caso c),

considerando negativo todo ensayo que no alcance la presión de prueba.

f) Pérdida en el cordón de soldadura secundaria:

Se tomarán TRES (3) envases del lote, seleccionados en forma discontinua. Si

los envases no superasen la prueba se rechazará el lote en su totalidad. Si UNO

(1) solo de los recipientes no llegase a la presión de rotura se volverá a

repetir el ensayo con otros TRES (3) envases del lote, los cuales deberán superar

la prueba. Caso contrario se rechazará la totalidad del lote.

El encuadramiento dentro de los distintos casos, se basa en los resultados del

primer envase ensayado.

Si al proseguir los ensayos en los casos c), d), e) y f) aparecieran fisuras en

chapa a presiones inferiores a la de la prueba, se seguirá el criterio de los

casos a) y b), según corresponda.

Los envases rechazados deberán ser inutilizados en presencia de personal de uno

de los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

Para las reparaciones de envases para reprueba, cada caso será objeto de un

estudio y procedimiento particular, así como las medidas de inspección y

control que se aplican a la reprueba o en su defecto rechazo y baja del lote.

12.5- Deformación volumétrica

Durante el ensayo descrito en el punto 12.4 del presente Título y a una presión

de OCHENTA Y CINCO KILOGRAMOS POR CENTIMETRO CUADRADO (85 kg/cm2), se medirá la

deformación volumétrica plástica permanente de las garrafas y cilindros. Para

tal efecto, al llegar a la presión mencionada, se debe suspender el ensayo,

llevar la presión a CERO (0) y medir la deformación producida, la que deberá

superar el DIEZ POR CIENTO (10%) con respecto al volumen inicial del envase.

De obtenerse resultado negativo se seguirá el criterio adoptado en el punto

12.4 -caso c) del presente Título.

12.6- Prueba Neumática

Todas las microgarrafas, garrafas y cilindros que hayan cumplido

satisfactoriamente las pruebas anteriores, serán sometidas, una vez colocadas

las válvulas, a presión neumática de SIETE KILOGRAMOS POR CENTIMETRO CUADRADO

(7 kg/cm2).

Las soldaduras, la válvula y la unión al recipiente, serán controladas con

solución jabonosa o mediante inmersión en una batea con agua. Si las soldaduras

evidenciasen pérdidas, serán reparadas de acuerdo con lo especificado en el

punto 10 del presente Título.

12.7- Ensayo de Soldadura

12.7.1- Los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, extraerán por cada tipo de chapa

utilizada DOS (2) probetas de soldaduras para el ensayo de tracción y DOS (2)

para el ensayo de plegado de envases terminados.

12.7.2- Las dimensiones de las probetas se ajustarán a lo establecido en la Norma IRAM 609. El valor de la resistencia a la tracción de las probetas de soldadura no será

inferior al valor de la resistencia a la tracción de la chapa.

Las probetas sometidas al ensayo de plegado deberán cumplir con los

requerimientos de la Norma IRAM 609. En todos los casos no deberán presentar

rajaduras o grietas que excedan de DOS MILIMETROS (2 mm).

13- Reparación de soldaduras en microgarrafas, garrafas y cilindros

Las mismas se efectuarán de acuerdo con lo establecido en el punto 6.2 de la

Norma de Reparación e Inutilización de microgarrafas, garrafas y cilindros de

hasta TREINTA KILOGRAMOS (30 Kg.) de capacidad para contener Gas Licuado de

Petróleo (GLP).

13.1- Se deja establecida la prohibición de realizar todo tipo de reparación de

la chapa del cuerpo del envase.

14- Pintado de las microgarrafas, garrafas y cilindros

Las microgarrafas, garrafas y cilindros deberán salir de fábrica

convenientemente pintados a fin de protegerlos contra la corrosión de los

agentes atmosféricos y con el color asignado por la SECRETARIA DE ENERGIA a cada Empresa Fraccionadora.

La capa exterior de pintura presentará suficiente resistencia al roce.

Fundamentalmente el proceso de pintado comprenderá las siguientes etapas:

14.1- Limpieza de preparación de la superficie

La preparación de la superficie comenzará con la limpieza a fondo de la misma

en forma tal que quede librada completamente de manchas de grasa, escamas de

laminación, herrumbres, restos carbonosos, virutas de mecanizado, polvo y todo

otro residuo o película que pueda medir la correcta fijación de la pintura al

metal.

Concluida la preparación de la superficie, cualquiera sea el procedimiento

utilizado, el fabricante preparará cuatro probetas con trozos de la chapa

limpia de no menos de CIENTO CINCUENTA CENTIMETROS CUADRADOS (150 cm2) de

superficie cada una, auditado por uno de los organismos certificantes

debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, que apruebe el grado de limpieza que presentan las probetas. Luego éstas se

recubrirán con un barniz transparente que asegure la inalterabilidad de la superficie. Dos de las probetas quedarán en poder del sujeto habilitado actuante, conforme

las Resoluciones precedentemente mencionadas, mientras que las dos restantes

permanecerán en la fábrica en calidad de testigos a disposición de la

inspección, que podrá requerir su exhibición a efectos de confrontarlas con las

superficies de los recipientes en curso de fabricación. El grado de preparación

de la superficie de dichos recipientes no podrá ser nunca inferior al de las

probetas conservadas como testigo.

14.2- Rugosidad Superficial

La chapa limpia será tratada convenientemente para asegurar una rugosidad tal,

que posibilite una perfecta adherencia en la aplicación posterior de la

película de fondo anticorrosivo.

Cuando se efectúe un tratamiento superficial de naturaleza física se deberá

aplicar la mano de pintura de fondo anticorrosivo, a continuación del mismo y

sin que medie ningún intervalo.

Cuando se utilicen procedimientos químicos (fosfatizado), éste puede ser

discontinuo.

Cualquiera de los métodos a seguir (procedimiento y los productos a utilizar),

deberán estar auditados y certificados por uno de los organismos certificantes

debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

14.3- Fondo Anticorrosivo

Terminada la operación de limpieza y cuando la superficie se encuentre

totalmente seca, se aplicará una mano de pintura anticorrosiva a base de

cromato de zinc, cuyas propiedades serán constatadas mediante los ensayos

generales según la Norma IRAM 1182 y las de resistencia a la intemperie, según

Norma IRAM 1023. La película seca tendrá un espesor mínimo de CERO COMA CERO

TREINTA MILIMETROS (0,030 mm).

14.4- Terminación

La pintura de terminación será de acabado liso y se aplicará teniendo en cuenta

el color asignado al fraccionador responsable de los envases.

En la memoria descriptiva el legajo técnico de la fabricación de microgarrafas,

garrafas y cilindros deberá indicarse en forma detallada el proceso de pintado,

métodos y materiales con mención del tipo, las etapas y marca comercial de

éstos, documentación técnica, etc. auditados por uno de los organismos

certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

El espesor de las dos capas de pintura (anticorrosiva y terminación) será como

mínimo de CERO COMA CERO CUARENTA Y CINCO MILIMETROS (0,045 mm).

15- Válvulas de maniobra

15.1- Tipos de válvulas a utilizar

Podrán utilizarse únicamente modelos aprobados por la SECRETARIA DE ENERGIA según corresponda, las utilizadas en cilindros estarán provistas de

válvula de seguridad por alivio.

16- Colocación de las válvulas

16.1- La colocación de las válvulas se efectuará utilizando herramientas

adecuadas que no las dañen ni afecten su buen funcionamiento.

16.2- Para asegurar la estanquidad de la rosca se utilizarán pastas sellantes

aptas para su uso en Gas Licuado de Petróleo (GLP) y que no fragüen. De

utilizarse pasta gris, la misma deberá cumplir con la normativa vigente.

17- Marcado

17.1- Aro protector de válvula

a) Cara externa: Con letras de no menos de ocho milímetros (8 mm) de altura, se indicará:

I. Nombre o marca del fabricante,

II. Industria Argentina,

III. Matrícula de aprobación,

IV. Presión de trabajo: 17 Kg/cm2,

V. Presión de prueba; 34 Kg/cm2,

VI. Volumen (en litros),

VII. Tara (incluida la válvula de maniobra) ... Kg. (optativo),

VIII. Capacidad normal (en Kg. de propano)... Kg. (optativo),

IX. Fecha de fabricación (mes y año),

X. Número de Fabricación.

b) Cara Interna:

I. Capacidad nominal (en Kg. de propano) ... Kg.

II. Tara (incluida la válvula, de maniobra) ... Kg.

En caso de no contar el envase con aro protector de válvula, los datos

anteriores se consignarán en el aro base para el caso de microgarrafas o en el

casquete superior en cilindros de CUARENTA Y CINCO (45 Kg.) KILOGRAMOS de capacidad sin protector fijo.

17.2- Cuerpo

En el casquete superior de las garrafas y de los cilindros deberán indicarse obligatoriamente

con letras en relieve de no menos de TREINTA MILIMETROS (30 mm) de altura, los siguientes datos:

I. Leyenda propia de la firma fraccionadora,

II. Matrícula del fabricante,

III. Año de Fabricación (las dos últimas cifras).

En las microgarrafas será de carácter optativo el cumplimiento de la indicación

anterior.

18- Tara

Se denomina tara al peso propio de las microgarrafas, garrafas y cilindros

vacíos con la válvula de maniobra colocada. La tara será determinada con un

error no superior a MAS - MENOS UNO POR CIENTO (+/- 1%) de la capacidad nominal

del recipiente.

En las garrafas y cilindros la tara indicada se redondeará a los CIEN GRAMOS

(100 gr.), cuando la fracción pase de CINCUENTA GRAMOS (50 gr.) se adoptará la

centena superior y cuando sea de CINCUENTA GRAMOS (50 gr.) o menos, se adoptará

la centena inferior.

Las indicaciones de tara y capacidad nominal deberán ser grabadas en la cara

interna del aro protector de válvula, en la zona diametralmente opuesta al vano

previsto para el pasaje de los accesorios que van conectados a la salida de la

válvula.

Además del grabado citado podrá optarse por marcar dichas inscripciones en la

cara externa del protector.

En las microgarrafas, la tara indicada se redondeará a los VEINTE GRAMOS (20 gr.),

cuando la fracción pase de DIEZ GRAMOS (10 gr.) se adoptará la decena superior

y cuando sea de DIEZ GRAMOS (10 gr.) o menos, se adoptará la decena inferior.

19- Control de calidad de los materiales por parte del fabricante

a) El fabricante deberá contar con los procedimientos, materiales necesarios y

certificados de calidad de origen de los mismos, para garantizar el

cumplimiento de todos los puntos de la presente norma, durante todo el proceso

de adquisición del material, la fabricación, terminación y entrega de los

envases, como así también deberá efectuar el control de funcionamiento y

calibración de los instrumentos de medición.

b) Los ensayos indicados en esta norma serán ejecutados por el fabricante quién

dejará constancia de ello en un libro foliado que permanentemente se hallará a

disposición de la Autoridad de Aplicación o quien ésta designe.

c) Los envases ensayados y aquellos a los cuales se les han extraído probetas

de soldadura, auditados por uno de los organismos certificantes debidamente

inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, deberán

ser retenidos en fábrica.

d) La documental de los materiales empleados, cantidad de envases por firma,

ensayos, certificaciones y demás información aclaratoria rubricada por el

representante técnico del fabricante, deberán estar a disposición de la

Autoridad de Aplicación o de quien ésta designe.

20- Aptitud técnica y de seguridad

20.1- El establecimiento, los medios tecnológicos y procedimientos operativos

del fabricante de microgarrafas, garrafas y cilindros deben ser certificados

por uno de los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

20.2- Habilitación de envases: Los envases deben ser certificados por alguno de

los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

Las inspecciones se realizarán a solicitud de las firmas y consistirán en la

verificación del cumplimiento de los correspondientes requisitos técnicos para

su fabricación.

20.3- Inspecciones de rutina: Las mismas se realizarán sin un plan de visita

previo y consistirán en la verificación del cumplimiento de la presente norma.

Serán efectuadas por la SECRETARIA DE ENERGIA o quien ésta designe con la presencia del representante técnico o autorizado de la firma fabricante, sin que

ello limite la facultad de la SECRETARIA DE ENERGIA o quien ésta designe, de inspeccionar en cualquier momento y a su solo criterio cualquier otro tipo de trabajos.

21- Instrumental de medición y equipos de ensayo

21.1- El equipamiento para ensayos así como el instrumental de medición deben

ser aptos para la tarea a realizar, deberán contar en el establecimiento con

las medidas patrón para controlar su eficiencia. La certificación periódica

realizada por uno de los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, incluirá los equipos de ensayos que se

detallan en el punto siguiente.

21.1.1- Equipo de pruebas hidráulicas - aspectos generales

El mismo constará de un elemento presurizador regulable capaz de suministrar un

fluido líquido al envase ensayado. Las presiones serán registradas por

manómetros de lectura directa, con un error máximo del DOS POR CIENTO (2%)

contrastado periódicamente.

Los manómetros serán herméticos al agua y al polvo, de un diámetro de cuadrante

no menor a CIENTO UNO COMA SEIS MILIMETROS (101,6 mm), contarán de aguja de arrastre y un sistema de amortiguación que impida la oscilación del

indicador de presión.

Manómetros

|

Manómetros

|

|

Escala

|

Alcance

|

Apreciación

|

|

0-40 Kg/cm2

|

1 Kg/cm2

|

0,5 Kg/cm2

|

|

0-150 Kg/cm2

|

2 Kg/cm2

|

1 Kg/cm2

|

Las tomas de presión estarán ubicadas en forma tal, que permitan obtener

valores reales de las presiones que soporta el envase.

El equipo de ensayos será estanco durante el desarrollo de la prueba.

21.1.2- Equipo de expansión volumétrica - aspectos generales

El método para la realización del presente ensayo contará como mínimo con los

sistemas recomendados en planos UG 27/19 y UG 27/20, (ver Adjunto 2).

21.2- Instrumental de medición

a) Calibres de medición de rosca de brida - aspectos generales

Deberá poseer uno por cada modelo de brida y se ajustarán a la Norma IRAM 5063.

b) Termómetro - aspectos generales:

Se utilizará para detectar la temperatura máxima en el horno de tratamiento

térmico. Su rango será tal, que la temperatura de trabajo sea el CINCUENTA POR

CIENTO (50%) del mismo y la temperatura máxima media no exceda el SETENTA Y

CINCO POR CIENTO (75%) del rango.

La tolerancia total en la escala será del CUATRO POR CIENTO (4%) del valor del

rango.

21.2.3- Medidor de espesor de pintura - aspectos generales

Se utilizará un medidor de altura de revestimiento no ferroso sobre una base

ferromagnética, graduado con escalas para espesores de chapa menores a SEIS

COMA TREINTA Y CINCO MILIMETROS (6,35 mm) con rango de cero (0) a SETENTA Y CINCO (75) micrones, alcance cinco (5) micrones, apreciación dos (2) micrones,

y rango de CERO (0) a DOSCIENTOS CINCUENTA (250) micrones; alcance DIEZ (10)

micrones, apreciación CINCO (5) micrones.

El instrumento se acompañará de las correspondientes plantillas patrones de

verificación de espesores.

TITULO 1 - ADJUNTO 1

CALIFICACION DE SOLDADORES

Los soldadores deberán estar calificados y certificados por un ente habilitante

para certificación de soldadores. Los entes certificadores a tener en cuenta

serán en primera instancia de orden nacional (IRAM, INTI, CNEA, etc.). En caso

de estar certificados por entes certificadores de otros países deberán tener

toda la información traducida al idioma castellano realizada por traductor

público nacional. En ambos casos se tendrá como necesario la posibilidad de

verificación de la trazabilidad de la certificación respectiva de acuerdo a la

calificación indicada en el punto 2 del presente Adjunto.

1- Idoneidad de los operarios soldadores en las soldaduras de envases

1.1- Los titulares de los talleres o fabricantes deberán designar el operario u

operarios soldadores quienes serán encargados de la tarea de soldadura de los

envases.

1.2- A los fines de esta norma se han previsto tres categorías de soldadores:

A, B y C, los que podrán realizar las soldaduras de microgarrafas, garrafas y

cilindros, de acuerdo a la calificación indicada en el punto 2 del presente

Adjunto.

1.3- La firma responsable deberá guardar en su poder los valores obtenidos en

los ensayos de las probetas, como así también las muestras (rotuladas) no

destruidas a efectos de ser presentadas ante uno de los organismos

certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, sin perjuicio de la correspondiente

presentación ante el requerimiento por parte de la Autoridad de Aplicación.

Asimismo, los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, podrán presenciar el ensayo si lo

consideran necesario.

Estos ensayos podrán ser efectuados por laboratorios de reconocida trayectoria

que cuenten con elementos a tal efecto.

2- Calificación de soldadores por arco eléctrico

2.1- Categoría A

Soldadores que actúan con equipos automáticos (arco sumergido) o de arco

eléctrico manual indistintamente, con la idoneidad necesaria para realizar

soldaduras principales sobre los envases.

2.2- Categoría B

Soldadores que actúan con equipo de arco eléctrico manual, idóneo para realizar

tareas de reparación de soldaduras principales sobre los envases.

2.3- Categoría C

Soldadores que actúan con equipos de arco eléctrico manual, aptos para la

realización de tareas de colocación de aros base y protectores de válvulas

sobre los envases.

3- Características de los exámenes de soldaduras sobre envases en función de la

categoría

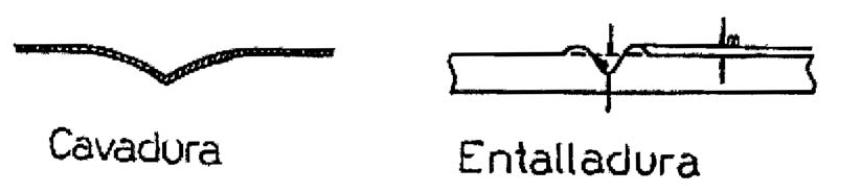

3.-1 Categoría A

Se tomarán CUATRO (4) cuerpos pertenecientes a envases de su fabricación o

CUATRO (4) trozos de caño del mismo espesor, con iguales características

físicas y químicas que la chapa de los envases, DOS (2) de las cuales deberán estar

solapadas o con un aro o fleje de respaldo del mismo espesor, a efectos de

asegurar la perfecta penetración de la soldadura (ver Adjunto 2: plano UG 24/14

- Fig. 1 del presente Título).

El operario ejecutará la soldadura de DOS (2) de las muestras con el equipo

automático y la de las otras DOS (2) con soldadura manual.

De cada muestra soldada se extraerán TRES (3) probetas para el ensayo de

tracción y CUATRO (4) para el ensayo de plegado. Las dimensiones de las

probetas se ajustarán a lo establecido en la Norma IRAM 609.

El valor de la resistencia a la tracción de las probetas de soldadura, no será

inferior al valor de la resistencia de la chapa. Las probetas sometidas al ensayo de plegado no presentarán rajaduras o grietas que excedan de DOS (2) milímetros,

ensayadas según Norma IRAM 609.

3.2- Categoría B

Se tomarán dos (2) cuerpos pertenecientes a envases de su fabricación o DOS (2)

trozos de caño del mismo espesor, con iguales características que la chapa de

los envases, de las que se extraerán probetas en cantidad, tipo y dimensiones,

similares a las indicadas en el punto 3.1 del presente Adjunto.

3.3- Categoría C

Se tomarán DOS (2) chapas de TRES COMA DIECISIETE MILIMETROS (3,17 mm) de espesor, de acuerdo a lo indicado en el plano UG 24/15 - Fig. 2 (ver Adjunto 2) y se

ejecutará UN (1) filete de soldadura en posición horizontal y el mismo deberá

ser un triángulo isósceles de SEIS COMA CINCO MILIMETROS (6,5 mm) por lado.

Dicho filete no deberá tener socavaciones, fisuras, escorias, penetraciones

pasantes, etc.

Las apreciaciones de estas pruebas se harán cortando la probeta en CUATRO (4)

sectores, puliendo perfectamente sus cantos y sometiéndola a ataque ácido con

persulfato de amonio al DIEZ POR CIENTO (10%), (ataque en frío).

TITULO 1 - ADJUNTO 2

PLANOS Y GRAFICOS DE TITULO 1 - “MICROGARRAFAS, GARRAFAS Y CILINDROS DESTINADOS

A CONTENER HASTA 30 KG. DE GASES DE PETROLEO LICUADOS (GLP)”.

Adjunto 2 - Nota 1: Para una mayor estabilidad del envase está aceptado

que el aro base tome el mismo diámetro del envase a sustentar.

TITULO 2

CILINDROS DESTINADOS A CONTENER CUARENTA Y CINCO KILOGRAMOS (45 KG.) DE GASES LICUADOS DE PETROLEO (GLP)

Los requisitos aplicables para la construcción, soldadura, ensayo y controles

de aptitud de los cilindros de acero para contener propano comercial con

capacidad de CUARENTA Y CINCO (45) kilogramos de ese producto, serán los

establecidos en la Norma ex Empresa Gas del Estado - SOCIEDAD DEL ESTADO

“Especificación 79-004-04 - Cilindros para Gases Licuados de Petróleo - Fabricación”.

1- Aptitud técnica y de seguridad del fabricante

1.1- El establecimiento, los medios tecnológicos y procedimientos operativos

del fabricante de cilindros deben ser certificados por uno de los organismos

certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

1.2- Habilitación de los cilindros: Los mismos deben ser certificados por uno

de los organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente.

Las inspecciones se realizarán a solicitud de las firmas y consistirán en la

verificación de los correspondientes requisitos técnicos para su fabricación.

1.3- Terminación: La pintura de terminación será de acabado liso y se aplicará

teniendo en cuenta el color asignado por la SECRETARIA DE ENERGIA al fraccionador responsable de los envases.

2- Calificación de los soldadores

2.1- Los soldadores deberán estar calificados y certificados por un ente

habilitante para la certificación de los mismos. Los entes certificadores a

tener en cuenta serán en primera instancia del orden nacional. En caso de estar

certificados por entes certificadores de otros países deberán contar con toda

la información traducida al idioma castellano realizada por traductor público

nacional. En ambos casos en concordancia con la calificación de soldadores y

operadores de soldadura automática ASME SECCION IX y calificación de soldadura

y métodos de trabajo ASME SECCION VIII. Además se tendrá como necesario la

posibilidad de verificación de la trazabilidad de la certificación respectiva.

3- Inspecciones de rutina

3.1- Las mismas se realizarán sin un plan de visita previsto y consistirán en

la verificación del cumplimiento de la presente norma. Serán efectuadas por la SECRETARIA DE ENERGIA o quien ésta designe con la presencia del representante técnico o

autorizado de la firma fabricante. Las supervisiones consistirán en la

inspección de las tareas e instalaciones, sin que ello limite la facultad de la SECRETARIA DE ENERGIA o quien ésta designe, de inspeccionar en cualquier momento y a su solo

criterio cualquier otro tipo de trabajos.

TITULO 3

B - ACONDICIONAMIENTO, ENSAYO, BAJA Y DESTRUCCION DE MIGROGARRAFAS, GARRAFAS Y

CILINDROS EN SERVICIO PARA GAS LICUADO DE PETROLEO (GLP).

Objeto

El presente Título tiene por objeto establecer las normas generales para el

acondicionamiento y/o reparación, ensayo, baja y destrucción de las

microgarrafas, garrafas y cilindros para contener Gas Licuado de Petróleo (GLP)

y sus válvulas de maniobra que deberán cumplimentar la totalidad de las firmas

que operan en la actividad.

Antecedentes

Para la presente reglamentación se han tenido en cuenta los siguientes

antecedentes:

Norma ex Empresa Gas del Estado - SOCIEDAD DEL ESTADO “Norma para la

construcción y ensayo de microgarrafas, garrafas y cilindros para GLP”.

Norma ex Empresa Gas del Estado - SOCIEDAD DEL ESTADO “Condiciones para el

acondicionamiento y reparación de envases de hasta 45 kg. de capacidad para contener GLP y sus válvulas de maniobras. 1988”.

Norma ex Empresa Gas del Estado - SOCIEDAD DEL ESTADO “Condiciones para la

comercialización de gas licuado a granel o envasado en garrafas y cilindros 1983”.

CAPITULO 1

1- Definiciones

- MICROGARRAFA: Para envases de menor capacidad de CINCO (5) KILOGRAMOS,

- GARRAFA: Para envases desde CINCO (5) kilogramos y hasta QUINCE (15)

kilogramos,

- CILINDRO: Para envases de más de QUINCE (15) kilogramos hasta CUARENTA Y

CINCO (45) kilogramos.

1.1 Envases para baja presión: Son aquellos cuya presión de trabajo es menor de

SESENTA Y TRES KILOGRAMOS POR CENTIMETRO CUADRADO (63 Kg/cm2). A los efectos

del presente Capítulo, deberá tenerse especialmente en cuenta que en

condiciones normales los envases a considerar, nunca tendrán una presión de

trabajo superior a DIECISIETE KILOGRAMOS POR CENTIMETRO CUADRADO (17 Kg/cm2).

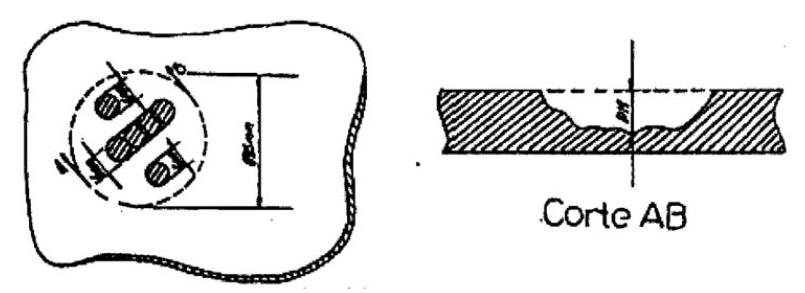

1.2- Abolladura: Deformación entrante de conformación roma, que no produce

disminución del espesor de la pared de la chapa.

1.3- Cavadura: Deformación entrante que presenta ángulos agudos sin penetrar la

chapa.

1.4- Deformación saliente: Protuberancia de conformación variable que escapa a

la geometría original del envase.

1.5- Acción del fuego: Cuando en el envase se verifica la existencia de pintura

ahumada o ampolladura o decoloración de la chapa.

1.6- Corrosión: Es una disminución de la pared del envase producida por un

medio agresivo. Pueden distinguirse cuatro grupos.

I. Picadura aislada: Cuando por efecto de la corrosión se produce un hoyo de no

más de SEIS MILIMETROS (6 mm) de diámetro en un área no mayor de SESENTA

CENTIMETROS CUADRADOS (60 cm2).

II. Corrosión lineal: Cuando su distribución es en línea de largo variable y

ancho no mayor de SEIS MILIMETROS (6 mm), a razón de una por cada SESENTA

CENTIMETROS CUADRADOS (60 cm2) de superficie.

III. Corrosión agrupada: Cuando la pérdida del espesor es continua abarcando

superficies mayores que las indicadas para picaduras aisladas o corrosión

lineal, o cuando estos defectos aparecen juntos en una superficie no mayor de

SESENTA CENTIMETROS CUADRADOS (60 cm2).

IV. Corrosión generalizada: Cuando el área total de corrosión es mayor a lo

indicado para corrosión agrupada.

1.7- Entalladura: Acanaladura con arrastre de material y disminución del

espesor de la pared del envase.

1.8- Responsable Técnico Evaluador: Es la/s persona/s que determinan la

condición del envase. Será designado por el establecimiento que efectúe la

reparación y acondicionamiento de los envases, el que deberá reunir los

siguientes requisitos:

I. Instrucción mínima de técnico industrial en la especialidad mecánica o

electromecánica.

II. Inscripción en el Consejo Profesional correspondiente con su matrícula

vigente.

III. Certificación vigente para la competencia en por lo menos nivel 1 en

ensayo visual (EV) emitido por organismo de certificación según norma NM ISO

9712 - 2007.

IV. Conocimientos específicos y experiencia en el tema relativo a recipientes

portátiles destinados a contener Gas Licuado de Petróleo (GLP), sobre todo en

cuanto a oxidación, corrosión, averías y ensayos de rehabilitación.

CAPITULO 2

2- Procedimiento para clasificar distintos tipos de averías en los envases.

Este capítulo especifica los parámetros entre los cuales debe manejarse el

personal clasificador y el Responsable Técnico Evaluador para los distintos

tipos de averías en los envases.

En oportunidad previa a cada carga las plantas de fraccionamiento efectuarán

una revisión visual de los envases que consistirá en una inspección de toda la

superficie lateral y fondo con el propósito de verificar zonas con presencia de

corrosión, deterioradas, abolladas o con fisuras.

El clasificador de la planta se limitará a separar todos aquellos envases cuya

condición de seguridad sea dudosa para luego ser revisado por el Responsable

Técnico Evaluador y en caso de corresponder, enviar el envase en cuestión al

taller de acondicionamiento habilitado para tal fin.

Coincidentemente se realizará una inspección visual a la válvula, la que deberá

reunir los requisitos de seguridad y maniobrabilidad indispensables para su

uso. Se verificará que el elemento que actúa de tope para el desplazamiento de

apertura del conjunto vástago volante no muestre señales de alteración o

deterioro. Si las circunstancias lo aconsejan, las plantas de fraccionamiento

someterán a las válvulas de maniobra de los envases al siguiente ensayo:

En posición de abierta, deberá soportar un par torsor en el sentido de

apertura, de hasta UNO COMA VEINTE (1,20) kilográmetros.

2.1- Abolladuras: Para determinar el contorno de las abolladuras y medir los

diámetros, se adoptará el siguiente procedimiento:

Se pinta la zona del envase afectada por la abolladura y luego se aplica sobre

el mismo un papel limpio que adopte con la mayor exactitud posible la forma

inicial de la superficie. El área del papel que aparezca sin pintura será

considerada como representativa de la abolladura, determinándose el diámetro

mínimo en correspondencia con el punto de máxima profundidad.

Se admitirán aquellas abolladuras donde el diámetro mayor sea superior a

CINCUENTA MILIMETROS (50 mm) y la profundidad no sobrepase los siguientes

valores:

2.1.1- Alejada de cordones de soldadura: En este caso se admitirá el DIEZ POR

CIENTO (10%) del valor obtenido de la semisuma de los diámetros máximos y

mínimos de la abolladura.

2.1.2- Adyacente a un cordón de soldadura: La profundidad máxima no podrá

sobrepasar los CINCO MILIMETROS (5 mm).

2.1.3- Que incluya un cordón de soldadura: Se admitirá hasta UNO COMA CINCO

MILIMETROS (1,5 mm) de profundidad.

2.1.4- Cuando la abolladura se presente en coincidencia con la unión soldada

del aro base y/o aro protector de válvula con el cuerpo del envase se adoptará

el criterio indicado en el punto 2.1.3 del presente capítulo.

2.2- Cavaduras y/o entalladuras:

El arrastre de material (m) producido en una entalladura deberá ser movido para

efectuar una correcta medición de la profundidad del defecto.

De acuerdo a la capacidad y tipo de envase se admitirán los siguientes valores

máximos de profundidad:

|

CAPACIDAD

|

DEFECTO DE NO MAS DE 75 mm DE LONGITUD

|

DEFECTO DE MAS DE 75 mm DE LONGITUD

|

|

Hasta 5 kg

|

0,9 mm

|

0,5 mm

|

|

10 a 30 kg

|

1,3 mm

|

0,6 mm

|

|

45 kg

|

Con costura longitudinal

|

1,6 mm

|

0,7 mm

|

|

Con dos casquetes embutidos

|

1,1 mm

|

0,5 mm

|

|

Sin costura

|

2,1 mm

|

1,1 mm

|

Nota 1: Cuando el defecto se presente en posición longitudinal debe extremarse

la exactitud de las mediciones, a tal efecto y para evitar posibles errores de

apreciación se reducirán en un DIEZ POR CIENTO (10%) los valores indicados en

la tabla precedente.

Nota 2: En ningún caso la profundidad deberá superar el CINCUENTA POR CIENTO

(50%) del espesor mínimo de cálculo.

2.3- Corrosión

2.3.1- Picadura aislada

La profundidad del defecto no deberá superar los siguientes valores:

Nota: En ningún caso la profundidad deberá superar lo DOS TERCIOS (2/3) del

espesor mínimo de cálculo de la chapa del envase.

2.3.2- Corrosión lineal

Para la profundidad se tomarán los mismos valores que se indican en el punto

2.2 del presente Capítulo.

2.3.3- Corrosión agrupada

La profundidad máxima admitida no deberá superar el CINCUENTA POR CIENTO (50%)

del espesor de cálculo.

Nota: En ese caso se adoptará el mismo criterio mencionado en el punto 2.3.4.1

del presente Capítulo.

2.3.4- Corrosión generalizada

Se admitirá una profundidad máxima medida en el caso más desfavorable de:

2.3.4.1- Cuando a causa de la extensión del área corroída no quede pared

original para tomar como referencia, se determinará el espesor original

adicionando un CINCUENTA POR CIENTO (50%) a la máxima profundidad medida, el

cual será el valor del defecto a considerar. No obstante, independientemente de

que el valor medido se encuentre dentro de la tolerancia admitida, deberá

verificarse que la tara real del envase no se vea reducida en más del CINCO POR

CIENTO (5%) de la tara original.

2.3.4.2- El área total de corrosión admitida no deberá superar el DIEZ POR

CIENTO (10%) de la superficie del envase.

2.3.5- Para cualquiera de los tipos enunciados de corrosión, deberá tenerse

especialmente en cuenta que las tolerancias se aplican para casos en los que la

acción corrosiva ha sido eficientemente detenida, lo que deberá ser verificado

por el responsable técnico verificador.

2.3.6- Los valores máximos admisibles para los distintos defectos se tomarán en

base al espesor mínimo de cálculo, por lo que en cada caso se deberán extremar

las mediciones de la pared del envase a efectos de verificar que ésta no sea

menor a la del cálculo.

2.4- Acción del fuego: Se admitirán aquellos envases en los que la evidencia de

la acción del fuego sea solamente pintura ahumada o ampollada y el área

afectada no supere los SESENTA CENTIMETROS CUADRADOS (60 cm2).

2.5- Aros base: Deberán cumplimentar los siguientes requisitos mínimos para que

el envase pueda continuar en servicio:

2.5.1- Mantener vertical y estable el recipiente, debiendo estar construido y

soldado de acuerdo a planos adjuntos a la presente Norma, no debiendo su espesor ser superior al del envase.

2.5.1.2- Que mantenga el fondo del envase a por lo menos OCHO MILIMETROS (8 mm) del suelo, para aquellos de hasta CINCO KILOGRAMOS (5 Kg.) de capacidad, y a no menos de DIEZ MILIMETROS (10 mm) para envases de DIEZ KILOGRAMOS (10 Kg.) o más de capacidad.

2.5.1.3- No estar desoldado en la costura longitudinal del mismo.

2.5.1.4- Contará con todas las soldaduras de acuerdo a lo indicado en el punto

5.2.5.2 del presente Título.

2.5.2- Aros protectores de válvulas: cuando el envase por diseño cuente con

dichos accesorios, los mismos deberán cumplimentar los siguientes requisitos

mínimos:

2.5.2.1- Que impidan que en la estiba, el fondo del envase superior toque la

válvula de maniobra del inferior.

2.5.2.2- Que no presenten rebabas ni bordes filosos.

2.5.3- Capuchones protectores de válvulas: En los cilindros de CUARENTA Y CINCO

KILOGRAMOS (45 Kg.) de capacidad, éstos deberán ser reemplazados en caso de

presentar las siguientes anomalías:

2.5.3.1- Que no protejan mecánicamente la válvula de maniobra.

2.5.3.2- Que el estado de los filetes no permita roscar adecuadamente el mínimo

a la brida del envase.

2.5.3.3- Que no presenten fisuras ni rajaduras.

Nota: Cuando un cilindro de CUARENTA Y CINCO KILOGRAMOS (45 Kg.) de capacidad sea desafectado para su rehabilitación, se procederá a colocarle un aro

protector de la válvula de maniobra en reemplazo del capuchón protector de

válvula.

2.6- Identificación del envase: Todo envase deberá contar por lo menos con los

siguientes datos en forma bien legible:

2.6.1- Envases de hasta TREINTA KILOGRAMOS (30 Kg.) de capacidad:

I. Leyenda del propietario (en envases de 10 y hasta 30 Kg. de capacidad), sobre el casquete superior

II. Nº de matrícula del fabricante,

III. Nº de envase,

IV. Tara,

V. Fecha de fabricación y fecha de vencimiento de la rehabilitación,

VI. Nombre del fabricante.

2.6.2- Envases de CUARENTA Y CINCO KILOGRAMOS (45 Kg.) de capacidad:

I. Nº de envase,

II. La leyenda de las ex empresas del estado (Gas del Estado o Y.P.F.) y/o

identificación de la empresa fraccionadora,

III. Nombre del fabricante,

IV. matrícula del fabricante,

V. Tara,

VI. Fecha de fabricación y fecha de vencimiento de rehabilitación.

2.7- Válvula de maniobra: La misma deberá reunir los siguientes requisitos:

2.7.1- Ser de modelo aprobado por la ex Empresa Gas del Estado - SOCIEDAD DEL ESTADO o por la SECRETARIA DE ENERGIA según corresponda.

2.7.2- Estar limpia de todo elemento que pueda afectar su buen funcionamiento.

2.7.3- Estar en buenas condiciones el sistema de seguridad que impida el

desarme accidental del conjunto vástago - cuerpo.

2.7.4- La rosca de la boca de salida deberá estar en óptimas condiciones y en

caso de dudas se recurrirá al uso de los calibres que correspondan.

2.7.5- El volante de maniobra no deberá presentar deformaciones o roturas,

debiendo contar además con una correcta sujeción al vástago.

2.7.6- La válvula no deberá presentar ningún tipo de fisura o rajadura.

2.7.7- El tipo de válvula deberá ser compatible al envase en el que está

instalada.

CAPITULO 3

Procedimiento para la determinación de la vida útil del envase para contener

Gas Licuado de Petróleo (GLP).

Consideraciones Generales:

La vida útil de los envases para contener Gas Licuado de Petróleo (GLP), en

principio, será de DIEZ (10) años contados a partir del momento de su

fabricación.

Vencido el plazo establecido en el párrafo anterior, será de carácter

obligatorio por parte de las firmas fraccionadoras responsables de los envases,

la remisión de los mismos a los talleres debidamente habilitados por la SECRETARIA DE ENERGIA del MINISTERIO DE PLANIFICACION FEDERAL, INVERSION PUBLICA Y SERVICIOS

a los efectos de proceder al acondicionamiento integral de dichos envases,

conforme los parámetros establecidos en el presente Capítulo. Ello sin

perjuicio de que los referidos envases deban ser remitidos al taller antes del

vencimiento del plazo precedentemente citado por razones atribuibles a su uso.

Habiendo cumplido el envase con el procedimiento de acondicionamiento integral,

conforme los parámetros establecidos en el presente Capítulo, se procederá a su

rehabilitación por un nuevo período de DIEZ (10) años contados a partir del

momento del mencionado acondicionamiento. Vencido el período señalado

precedentemente se deberá remitir nuevamente el envase al taller

correspondiente a los efectos de repetir el procedimiento anteriormente

explicado, esto así, hasta que corresponda la destrucción del envase en

cuestión.

Cuando el envase no superara los parámetros establecidos para su

acondicionamiento integral, el mismo deberá ser obligatoriamente destruido.

3- Envases que deben ser enviados a acondicionamiento (reparación)

Sin perjuicio de la obligatoriedad de remitir periódicamente (cada DIEZ (10)

años) los envases al taller correspondiente para su acondicionamiento integral,

deberá tenerse presente que:

Los envases averiados que superen las tolerancias admitidas en el Capítulo 2

deberán ser retirados de servicio y no podrán retornar al mismo sin antes haber

sido reparados en un taller apto para realizar estos acondicionamientos,

debidamente inscripto en el REGISTRO NACIONAL DE LA INDUSTRIA DEL GAS LICUADO DE PETROLEO (RNIGLP), conforme Resolución Nº 136 de fecha 14 de

abril de 2003 y su modificatoria Resolución Nº 800 de fecha 30 de julio de

2004, ambas de la SECRETARIA DE ENERGIA del MINISTERIO DE PLANIFICACION

FEDERAL, INVERSION PUBLICA Y SERVICIOS.

3.1- Abolladuras, cavaduras, entalladuras, corrosión: Podrán ser reparados

aquellos envases construidos con dos casquetes y envolvente cilíndrica cuando

el defecto se presente en alguno de los casquetes.

3.1.1- Excepción:

i) Los cilindros de CUARENTA Y CINCO KILOGRAMOS (45 Kg.) de capacidad ICC (solapados), los que por el tipo de soldadura del cuerpo cilíndrico no

admiten tratamiento térmico, deberán ser destruidos.

ii) Cuando el defecto se presente en el cuerpo cilíndrico el envase deberá ser

destruido.

3.1.2- Las rehabilitaciones de los cilindros de CUARENTA Y CINCO KILOGRAMOS (45 Kg.) de capacidad tipo “Mannessman”, o los ICC 4BA 300 de dos cuerpos, merecerán un análisis

particular, para lo cual se deberá canalizar a través de uno de los organismos

certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, actuante, el procedimiento, tecnología

y metodología de trabajo para su análisis y posterior aprobación si

correspondiere.

3.2- Acción del fuego: Deberán ser enviados a reparación aquellos envases que

presenten pintura ampollada o con decoloración de chapa por dicha acción.

Aquellos que presenten evidencia severa de fuego sobre el metal o deformaciones

en su geometría original, serán obligatoriamente destruidos.

3.3- Pérdidas

3.3.1- Por la válvula de maniobra: Será reemplazada por otra similar en

perfectas condiciones de uso, utilizando pasta sellante aprobada para su uso

con Gas Licuado de Petróleo (GLP), roscándola con el torque correspondiente,

DIEZ KILOGRAMETROS (10 kgm) mínimo. En todos los casos se verificará el estado

de rosca de la brida mediante el empleo de calibre de rosca patrón.

3.3.2- En cordones de soldaduras principales: En todos los casos su reparación

se realizará en talleres habilitados para este tipo de rehabilitación de

acuerdo a los lineamientos indicados en el Capítulo 5 del presente Título.

3.3.3- Por poros o grietas en chapa o por rosca de brida defectuosa: Se

adoptará el criterio explicado en el punto 3.1 del presente Título.

3.4- Datos de identificación: Todos los envases para posibilitar su

rehabilitación deberán contar en forma visible, con los datos que permitan su

identificación a solicitud del taller habilitado que efectuará el

acondicionamiento, se podrá autorizar el regrabado en el reemplazo del aro

protector o faldón de apoyo (microgarrafas), según corresponda, con sus datos

en los siguientes casos:

I. Para envases de CUARENTA Y CINCO KILOGRAMOS (45 Kg.) de capacidad: cuando posean en el cuerpo la leyenda de las ex empresas del Estado (Gas del

Estado - Y.P.F.) o de la firma fraccionadora, Nº de matrícula y año de

fabricación en sobrerrelieve y tengan estampado claramente el Nº de envase o el

nombre del fabricante y año de fabricación.

II. Para envases de TREINTA KILOGRAMOS (30 Kg.) de capacidad o menores: cuando posean leyenda, Nº de matrícula y el año de fabricación en sobrerrelieve en el

cuerpo del envase.

Nota: En ambos casos se deberá canalizar a través de un organismo certificante

debidamente inscripto en la SECRETARIA DE ENERGIA conforme a la normativa vigente, la solicitud adjuntando el procedimiento, tecnología y metodología empleada

para este cometido, a los efectos de su análisis y posterior aprobación si

correspondiere, de acuerdo a los lineamientos indicados en el Capítulo 5.

Aquellos envases que no cumplan con los ítems I y II arriba referenciados se

deberán dar de baja y se procederá a su destrucción.

3.5- Brida hundida o deteriorada: Se adoptará el mismo criterio explicitado en

el punto 3.1 del presente Título.

3.6- Aro base y aro protector de válvula: Deberán ser enviados para su

reparación o cambio aquellos aros que se encuentren desprendidos, abollados,

etc., y que por su estado no cumplan eficazmente su función (se tendrá en cuenta

lo explicitado en el punto 3.4 del presente Título).

CAPITULO 4

Envases que deben ser destruidos: Los envases que presenten averías como las

que a continuación se detallan, se deberán dar de baja y se deberá proceder a

su destrucción.

4.1- Abolladuras, cavaduras, entalladuras, corrosión

4.1.1- Envases sin costura o de dos cuerpos que representen averías que superen

las tolerancias admitidas en el Capítulo 2 del presente Título y que no admitan

reparación según lo especificado en el Capítulo 3, punto 3.1 del presente

Título.

4.1.2- Los construidos con dos casquetes y cuerpo cilíndrico cuando la avería

se localice en el cuerpo cilíndrico y supere las tolerancias.

4.2- Afectados por el fuego: Envases deformados o con signos de haber sido

expuestos a un excesivo calor (decoloración del material, ampollas en chapa,

etc.).

4.3- Deformación saliente: La verificación de esta avería en el cuerpo

cilíndrico determinará la destrucción del envase (Capítulo I - Apartado 1.4).

Cuando se presente en alguno de los casquetes de aquellos envases construidos

con tres cuerpos se deberá proceder de acuerdo a lo expresado en el punto 3.1

del presente Título.

4.4- Pérdidas por poros o grietas en chapa.

4.4.1- Cuando el defecto se presente en el cuerpo cilíndrico en cualquier tipo

de envase.

4.4.2- Cuando el defecto se encuentre en cualquiera de los casquetes de envases

sin costura o con dos cuerpos embutidos teniendo en cuenta los requisitos y

excepciones del punto 3.1 del presente Título.

4.5- Cuando la rosca de la brida se encuentre gastada o deteriorada en forma

tal que imposibilite el roscado de la válvula, se procederá según lo indicado

en los puntos 3.1 y 5.2.7.5 del presente Título.

4.6- Datos de identificación

4.6.1- Aquellos envases que no posean leyendas en sobrerrelieve en el cuerpo o

estampados en el aro protector de válvulas, en la brida o en el faldón de apoyo

de microgarrafas, de acuerdo a su capacidad y/o fabricación y que carezcan o

sean ilegibles los datos.

I. Para envases de CUARENTA Y CINCO KILOGRAMOS (45 Kg.) de capacidad: cuando no posean en el cuerpo la leyenda de las ex Empresas del Estado Gas del

Estado - Y.P.F. o de la firma fraccionadora, Nº de matrícula y año de

fabricación en sobrerrelieve y tengan estampado claramente el Nº de envase o el

nombre del fabricante y año de fabricación.

II. Para envases de TREINTA KILOGRAMOS (30 Kg.) de capacidad o menores: cuando no posean leyenda, Nº de matrícula y el año de fabricación en sobrerrelieve en

el cuerpo del envase.

4.7- La destrucción de los envases se deberá realizar en talleres autorizados

al efecto, habilitados por esta Autoridad de Aplicación. En todos los casos se

deberá confeccionar el Certificado de Baja de envases emitido por uno de los

organismos certificantes debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, adjuntándose al mismo el soporte

informático y documentación con los datos correspondientes. Similar respaldo

estará a resguardo en el taller.

4.7.1- Para evitar que el envase destruido sea recuperado y puesto en

circulación clandestinamente, deberán adoptarse algunos de los siguientes

métodos:

a) Prensado: Se efectuará de manera tal que la cara superior quede en contacto

con la cara inferior, de acuerdo al siguiente esquema:

Nota: Para el caso de envase con aro protector de válvula se deberá proceder

además al corte del mismo (inutilización)

b) Corte oxiacetilénico: El corte oxiacetilénico se efectuará de acuerdo al

esquema que se indica a continuación:

4.7.1.1- Para ambos casos deberá tenerse especial cuidado que el envase no

contenga gases inflamables en su interior, debiéndose realizar mediciones

previas mediante el uso de explosímetro. De detectarse presencia inflamable se

deberá proceder al lavado e inertizado y nueva verificación de ausencia de

gases inflamables.

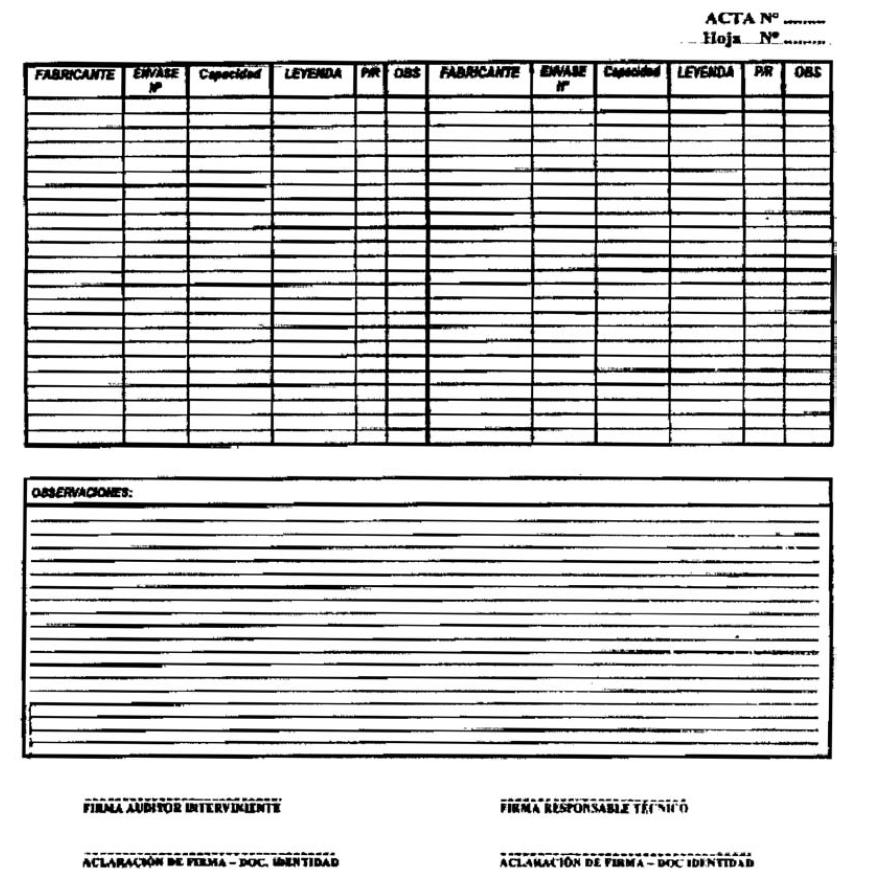

4.7.2- Para asentar los envases que se inutilicen, además de las

certificaciones según el punto 4.7 del presente Título, el taller llevará un

libro de registro foliado, rubricado por el representante Técnico del mismo y

con la correspondiente intervención de uno de los organismos certificantes

debidamente inscriptos en la SECRETARIA DE ENERGIA conforme a la normativa vigente, (emisión del certificado correspondiente) en el que deberán asentarse como

mínimo los siguientes datos:

I. Datos de la firma fraccionadora (Razón social - Cuit),

II. Nº de envase,

III. Matrícula del envase,

IV. Fabricante,

V. Capacidad en Kg.,

VI. Fecha de fabricación,

VII. Leyenda de individualización (señalando si es en relieve o placa),

VIII. Motivo de la inutilización (Se indicará el número del apartado pertinente

del presente Capítulo),

IX. Nº de certificado de baja emitido,

X. Fecha de la destrucción del envase (inutilización).

CAPITULO 5

Reparación: Las tareas de reparación serán efectuadas por talleres debidamente

inscriptos en el REGISTRO NACIONAL DE LA INDUSTRIA DEL GAS LICUADO DE PETROLEO (RNIGLP). En los referidos talleres el Responsable

Técnico Evaluador determinará la condición de los envases que son remitidos de

las plantas de fraccionamiento, centros de canje o depósitos, para su

reparación.

5.1- Los talleres deberán contar con la certificación de aptitud técnica y de

seguridad en vigencia y podrán realizar las reparaciones acordes a la capacidad

técnica que acreditaren según los requerimientos de la Norma ex Empresa Gas del

Estado -SOCIEDAD DEL ESTADO “Condiciones para el acondicionamiento y reparación

de envases de hasta 45 Kg. de capacidad para contener GLP y sus válvulas de

maniobra - 1988” - en su Título 2 - Capítulo 1 - ap. 2 - 3 y anexo 3 y 4, o la

norma que en el futuro la sustituya y cuyas categorías son:

5.1.1- Denominación:

i) Taller de 1ra. Categoría,