Resolución

19-2004-SCT

Emisión de

Declaraciones de Conformidad de instrumentos de medición reglamentados.

Establécese que todo fabricante o importador deberá requerir al Instituto

Nacional de Tecnología Industrial la realización de una auditoría sobre el o

los ensayos que a la fecha lleva a cabo para constatar la conformidad de las

unidades producidas con el modelo aprobado y con la reglamentación vigente.

Bs. As., 6/2/2004

VISTO el

Expediente N° S01:0253421/2003 del Registro del MINISTERIO DE ECONOMIA Y

PRODUCCION, y

CONSIDERANDO:

Que en virtud de

lo establecido por el Artículo 2° inciso a) del Decreto N° 788 del 18 de

setiembre de 2003, reglamentario de la Ley N° 19.511 del Sistema Métrico Legal

Argentino, la SECRETARIA DE COORDINACION TECNICA del MINISTERIO DE ECONOMIA Y

PRODUCCION se halla facultada para establecer el Reglamento para la realización

de las verificaciones primitivas y periódicas de instrumentos de medición

alcanzados por la ley citada.

Que en virtud de

lo dispuesto por el Artículo 8° del Decreto N° 788/2003, la mencionada

Secretaría se encuentra facultada para dictar las medidas complementarias que

resulten necesarias para la aplicación del régimen establecido por la Ley N° 19.511 de Metrología Legal.

Que, en consecuencia,

toda eventual modificación o aclaración normativa debe ser sancionada por la SECRETARIA DE COORDINACION TECNICA, como única autoridad de aplicación de la Ley mencionada precedentemente.

Que de acuerdo a

lo dispuesto por el Artículo 3° inciso a) del Decreto N° 788/2003 el INSTITUTO

NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI), organismo autárquico dependiente de la SECRETARIA DE INDUSTRIA, COMERCIO Y DE LA PEQUEÑA Y MEDIANA EMPRESA del MINISTERIO DE

ECONOMIA Y PRODUCCION, tiene entre otras funciones la de efectuar en todo

instrumento de medición reglamentado, los ensayos, certificaciones y/o

cualquier otro procedimiento técnico necesario para la aprobación de modelo y

la verificación primitiva.

Que con fecha 8 de

octubre de 2003, el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) dictó la Disposición N° 364 del 8 de octubre de 2003 estableciendo un cronograma de aplicación de las

exigencias para la emisión de Declaraciones de Conformidad.

Que, a efectos de

asegurar el ordenamiento de los procedimientos durante la presente etapa de

implementación del nuevo ordenamiento vigente, resulta conveniente establecer

un cronograma para la verificación del cumplimiento de las exigencias

reglamentarias, en el marco de las auditorías y ensayos a ser realizados por el

INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI).

Que la Dirección Nacional de Comercio Interior, dependiente de la SUBSECRETARIA DE DEFENSA DE LA COMPETENCIA Y DEFENSA DEL CONSUMIDOR de la SECRETARIA DE COORDINACION TECNICA del MINISTERIO DE ECONOMIA Y PRODUCCION, es el organismo

competente para suspender la prerrogativa para la declaración de conformidad

dada a un fabricante en los supuestos establecidos en el punto 5.4. del Anexo

II de la Resolución N° 48 del 18 de setiembre de 2003 de la SECRETARIA DE COORDINACION TECNICA.

Que resulta

igualmente conveniente explicitar el contenido de las presentaciones de

solicitudes de verificación primitiva, con el objetivo de abreviar su

tramitación y agilizar así el comercio de aquellos instrumentos reglamentados.

Que con fundamento

en el contenido de la presente resolución, se hace necesario adecuar las

Declaraciones de Conformidad ya presentadas ante la Dirección Nacional de Comercio Interior, a través de su ratificación por parte de sus

responsables.

Que, a su vez, por

el Decreto N° 788/03 se reestructuró el Servicio Nacional de Aplicación de la Ley N° 19.511 del Sistema Métrico Legal Argentino y se reforzaron las tareas, incumbencias y

responsabilidades del INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI).

Que de conformidad

con lo prescripto por el Artículo 3° inciso b) del precitado decreto, otra de

las funciones del INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) es la de

efectuar en todo instrumento de medición reglamentado la verificación primitiva

y periódica de los patrones derivados.

Que conforme

dispone el punto 9 del Anexo de la Resolución N° 49 del 18 de setiembre de 2003 de la SECRETARIA DE COORDINACION TECNICA, los ensayos correspondientes a la

verificación primitiva de los instrumentos de medición reglamentados, estarán a

cargo del INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI).

Que la Resolución N° 73 del 17 de octubre de 2003 de la SECRETARIA DE COORDINACION TECNICA, especificó los instrumentos de medición respecto a los cuales se llevarán a cabo

dichas funciones.

Que es necesario

establecer los procedimientos técnicos a utilizar para verificar el cumplimento

de los reglamentos oportunamente establecidos, de conformidad a lo establecido

en el Anexo de la presente resolución.

Que la Dirección General de Asuntos Jurídicos del MINISTERIO DE ECONOMIA Y PRODUCCION ha tomado la

intervención que le compete.

Que la presente

medida se dicta en virtud de las facultades otorgadas por los Artículos 2°

inciso a) y 8° del Decreto N° 788/2003.

Por ello,

EL SECRETARIO DE

COORDINACION TECNICA

RESUELVE:

Artículo 1 — Para acceder a la emisión de Declaraciones de

Conformidad de instrumentos de medición reglamentados, todo fabricante o

importador deberá requerir al INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI),

organismo autárquico dependiente de la SECRETARIA DE INDUSTRIA, COMERCIO Y DE LA PEQUEÑA Y MEDIANA EMPRESA del MINISTERIO DE ECONOMIA Y PRODUCCION la realización

de una auditoría sobre el o los ensayos que a la fecha realiza para constatar

la conformidad de las unidades producidas con el modelo aprobado y con la

reglamentación vigente.

El número de

instrumentos que se ensayarán en dicha auditoría dependerá del volumen de

producción del solicitante, quien deberá contar con patrones propios con

trazabilidad a los patrones nacionales, sobre cuya validez y vigencia el

INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) deberá expedirse

previamente.

Hasta la

realización de la citada auditoría, las empresas que la hubieran solicitado

podrán emitir declaraciones de conformidad.

Art. 2° — Para mantener la facultad de emitir declaraciones de

conformidad, a partir del 19 de febrero de 2004, además de acreditar el

cumplimiento del artículo anterior, en su caso, se deberá acreditar que los

patrones a utilizar en los controles destinados a la verificación primitiva han

sido calibrados por el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) o por

un laboratorio miembro del Servicio Argentino de Calibración (SAC), o que

demuestre el cumplimiento de la Norma ISO 17.025 a través de una auditoría realizada por el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI).

Además, las firmas

solicitantes deberán acreditar que poseen procedimientos escritos para la

totalidad de los ensayos, calibraciones y verificaciones necesarias para

asegurar la conformidad del producto final con la reglamentación vigente y con

el modelo aprobado, pudiendo el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL

(INTI) determinar la necesidad de realizar una auditoría para evaluar la

implantación de dichos procedimientos.

Art. 3° — A partir del 19 de junio de 2004, para poder acceder

a la emisión de declaraciones de conformidad los interesados deberán satisfacer

la verificación por parte del INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL

(INTI) del cumplimiento de los requisitos establecidos por los puntos 5.1; 5.2;

5.3, y 5.5 del Anexo II de la Resolución N° 48 del 18 de setiembre de 2003 de la SECRETARIA DE COORDINACION TECNICA del MINISTERIO DE ECONOMIA Y PRODUCCION.

Los interesados

podrán solicitar al INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) las

listas de verificación a utilizar para estos fines a partir de la vigencia de

la presente resolución.

Art. 4° — Las Declaraciones de Conformidad que hubieren sido

presentadas ante la Dirección Nacional de Comercio Interior, dependiente de la SUBSECRETARIA DE DEFENSA DE LA COMPETENCIA Y DEFENSA DEL CONSUMIDOR de la SECRETARIA DE COORDINACION TECNICA, entre el 20 de setiembre de 2003 y la fecha de inicio de

vigencia de esta resolución, deberán ser ratificadas ante el organismo

mencionado en los términos y condiciones del Artículo 1° de la presente

resolución.

Art. 5° — La Dirección Nacional de Comercio Interior podrá, en aplicación del punto 5.4 del Anexo II de la Resolución N° 48/2003 de la SECRETARIA DE COORDINACION TECNICA del MINISTERIO DE ECONOMIA Y

PRODUCCION, en cualquiera de las etapas descriptas en los artículos anteriores,

suspender la prerrogativa para la Declaración de Conformidad cuando los resultados de las auditorías practicadas por el INSTITUTO NACIONAL DE TECNOLOGIA

INDUSTRIAL (INTI) así lo determinen.

Art. 6° — Los responsables de modelos aprobados que no cumplan

con las prescripciones de los artículos anteriores, deberán solicitar al

INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) la realización de los

ensayos que, para la verificación primitiva, prevea el reglamento técnico

específico.

Art. 7° — La fiscalización de los instrumentos de medición, a

los efectos consignados en el punto 14 del Anexo de la Resolución N° 49 del 18 de setiembre de 2003 de la SECRETARIA DE COORDINACION TECNICA, respecto a cada tipo de instrumento tipificado en el Anexo de la Resolución N° 73 del 17 de octubre de 2003 de la SECRETARIA DE COORDINACION TECNICA, se hará conforme la frecuencia y el plan de muestreo que en cada caso y en función de

los antecedentes técnicos particulares determine el INSTITUTO NACIONAL DE

TECNOLOGIA INDUSTRIAL (INTI).

Art. 8° — La documentación a presentar ante la Dirección Nacional de Comercio Interior dependiente de esta Secretaría conjuntamente con la

solicitud de verificación primitiva, consignada en el punto 7 del Anexo de la Resolución N° 49/2003, de la SECRETARIA DE COORDINACION TECNICA del MINISTERIO DE ECONOMIA Y

PRODUCCION deberá estar acompañada de los informes de ensayo de verificación

primitiva establecidos por la reglamentación técnica aplicable, realizados por

el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI).

Art. 9° — En el Certificado de Verificación Primitiva a emitir

por la Dirección Nacional de Comercio Interior constará, además de la

información consignada en el punto 10 del Anexo de la Resolución N° 49/2003 de la SECRETARIA DE COORDINACION TECNICA del MINISTERIO DE ECONOMIA Y

PRODUCCION, la siguiente:

- cantidad de

instrumentos y sus números de serie,

- lugar de

instalación, si correspondiere, y

- número y fecha

de emisión del certificado.

Art. 10. — El cumplimiento de los requisitos reglamentarios por

parte de aquellos instrumentos de medición sometidos a verificación periódica,

será verificado mediante ensayos a realizar por el INSTITUTO NACIONAL DE

TECNOLOGIA INDUSTRIAL (INTI).

El Procedimiento

Específico N° 01 de Metrología Legal (PE01ML) de "Verificación de

instrumentos de pesar de alta capacidad según las reglamentaciones metrológicas

y técnicas correspondientes a la Resolución N° 2307 del 28 de noviembre de 1980 de la ex SECRETARIA DE ESTADO DE COMERCIO Y NEGOCIACIONES ECONOMICAS

INTERNACIONALES" que deberá ser utilizado en las verificaciones periódicas

de dichos instrumentos, es el que como Anexo I forma parte integrante de la

presente resolución.

Las pesas patrón a

utilizarse para la aplicación del procedimiento establecido en el párrafo

precedente, deberán estar verificadas en el INSTITUTO NACIONAL DE TECNOLOGIA

INDUSTRIAL (INTI) o en un laboratorio que cumpla con la Norma IRAM 301 —ISO 17025— y auditado por el INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL

(INTI).

Art. 11. — El INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL

(INTI) informará a la Dirección Nacional de Comercio Interior con una

frecuencia semanal, acerca de los resultados de las auditorías practicadas en

el período sobre los sistemas de calidad de las empresas que lo hubieren

solicitado, establecidas en el punto 5 del Anexo II de la Resolución N° 48 del 18 de setiembre de 2003 de la SECRETARIA DE COORDINACION TECNICA.

Art. 12. — La Dirección Nacional de Comercio Interior informará al INSTITUTO NACIONAL DE TECNOLOGIA INDUSTRIAL (INTI) con una frecuencia

mensual acerca de los Certificados de Verificación Primitiva emitidos y la Declaraciones de Conformidad recibidas en el período.

Art. 13. — Las infracciones a la presente resolución serán

sancionadas conforme a lo dispuesto por la Ley N° 19.511 de Metrología Legal.

Art. 14. — La presente resolución comenzará a regir a partir de

la fecha de su publicación en el Boletín Oficial.

Art. 15. — Comuníquese, publíquese, dése a la Dirección Nacional del Registro Oficial y archívese. — Leonardo Madcur.

ANEXO

PROCEDIMIENTO

ESPECIFICO N° 01 DE METROLOGÍA LEGAL

(PE01ML)

Verificación de

instrumentos de pesar de alta capacidad según las reglamentaciones metrológicas

y técnicas correspondientes a la Resolución 2307/80 de la ex SECRETARIA DE

ESTADO DE COMERCIO Y NEGOCIACIONES ECONOMICAS INTERNACIONALES.

a) Objetivo

Establecer el

procedimiento para la verificación de instrumentos de pesar de alta capacidad.

b) Alcance.

Aplicable a todas

aquellas básculas de alta capacidad de más de DIEZ TONELADAS (10 t) de

funcionamiento no automático con equilibrio automático, semiautomático o no

automático en todo su campo de medida o hasta la carga de uso en verificación

periódica sin límite superior.

c) Definiciones y

abreviaturas.

I) Instrumento de

pesar de funcionamiento no automático.

II) Instrumento de

pesar que requiere la intervención de un operador durante el proceso de pesada,

por ejemplo, para depositar o retirar la carga a medir del receptor.

III) Instrumento

de equilibrio automático.

IV) Instrumento de

pesar que no requiere la intervención de un operador para lograr el equilibrio

durante el proceso de pesada, por ejemplo en balanzas electrónicas.

V) Instrumento de

equilibrio semiautomático

VI) Instrumento de

pesar que necesita la intervención del operador para modificar el rango de

pesada con equilibrio automático.

VII) Instrumento

de equilibrio no automático

VIII) Instrumento

de pesar que requiere la intervención de un operador para lograr el equilibrio

durante el proceso de pesada, por ejemplo en balanzas mecánicas.

IX) Capacidad

mínima

X) Valor por

debajo del cual las pesadas están afectadas de un error relativo importante.

XI) Capacidad

máxima

XII) Capacidad

máxima de la pesada sin tener en cuenta la capacidad aditiva de tara.

XIII) División de

verificación (e)

XIV) Valor

expresado en unidades de masa de la división utilizada para la verificación de

los instrumentos.

XV) Valor de la

división (valor expresado en unidades de masa):

1) de la división

más pequeña, en indicación o impresión continua (d);

2) de la

diferencia entre dos indicaciones o impresiones de valores consecutivos, en

indicación o impresión discontinua (d d ).

XVI) Número de

divisiones de un instrumento.

Cociente entre la

capacidad máxima y el valor de la división.

XVII) Movilidad

Cualidad de un

instrumento para reaccionar con pequeñas variaciones de carga.

XVIII) Fidelidad

(repetibilidad)

Aptitud de un

instrumento para dar resultados concordantes entre ellos para una misma carga

depositada varias veces y de una manera prácticamente idéntica sobre el

receptor de carga en condiciones de ensayo razonablemente constantes.

XIX) Excentricidad

Medida de la

diferencia en las indicaciones de acuerdo a la distribución de la carga sobre

el receptor.

XX) Histéresis

Máxima diferencia

entre cargas crecientes y decrecientes para un mismo valor de carga.

XXI) Abreviaturas:

|

( t )

|

temperatura

ambiente;

|

|

(r p

)

|

densidad de la

pesa patrón;

|

|

(cap. máx)

|

capacidad máxima

de pesada;

|

|

(cap. mín)

|

capacidad mínima

de la balanza;

|

|

( e )

|

valor de la

división de verificación;

|

|

( d )

|

valor de la

división de instrumentos de indicación o impresión continua;

|

|

( d d

)

|

valor de la

división de instrumentos de indicación o impresión discontinua;

|

|

( n )

|

número de

divisiones.

|

XXII) Carga

aplicada:

Es la carga máxima

alcanzada durante la verificación.

XXIII) Referencias

1) Recomendación

Internacional de la OIML R 76-1 "Non-automatic weighing instruments"

(instrumentos de pesaje no automáticos).

2) Recomendación

Internacional de la OIML R 47 "POIDS ÈTALONS pour le CONTROLE des

INSTRUMENTS de PESAGE de PORTÈE ÈLEVÈE" (PESAS PATRONES para el CONTROL de

INSTRUMENTOS de PESAJE de ALTA CAPACIDAD).

3) Resolución

Nacional N° 2307 del 11 de noviembre de 1980 de la SECRETARIA DE ESTADO DE COMERCIO Y NEGOCIACIONES ECONOMICAS INTERNACIONALES.

4) Resolución Nº

456 del 2 de diciembre de 1983 de la SECRETARIA DE ESTADO DE COMERCIO Y NEGOCIACIONES ECONOMICAS INTERNACIONALES.

5) COMMITTEE DRAFT

OIML / 2nd CD R 111 (RECOMENDACION de la ORGANIZACION INTERNACIONAL de METROLOGIA LEGAL —OIML— SEGUNDO (2°) CD R 111) 02/02/2000

número de referencia TC 9/SC 3/N2") "Weights of classes (Pesas de

clases) E1, E2, F1, F2, M1, M2, M3" Date February 2, 2000 (Fecha 2 de

febrero de 2000).

e) Instrucciones

I) Generalidades

La verificación

periódica de una báscula de alta capacidad comprende la realización de un

conjunto de operaciones metrológicas y técnicas, que tienen como fin la

determinación de los desvíos en los parámetros a considerar: "FIDELIDAD -

EXCENTRICIDAD - HISTERESIS – CONTROL DEL RANGO DE PESADA - MOVILIDAD - EFECTO

DEL DISPOSITIVO DE PUESTA A CERO Y EN CASO DE MAS DE UN ELEMENTO DE LECTURA,

DIFERENCIA DE INDICACION ENTRE ELLOS".

II) Elementos

necesarios

Los elementos

básicos necesarios para efectuar la verificación de una báscula de alta

capacidad son:

1)pesas patrón

homologadas que cumplan con lo establecido en el Artículo 2° de la presente

disposición.

Nota 1: el error

de las pesas patrón, no es superior a CERO COMA TRES (0,3) veces el error

correspondiente al error máximo tolerado para el instrumento verificado, para

cada carga considerada.

Nota 2: para cada

pesa la incertidumbre expandida, U, (k=2), del valor de calibración de la masa

convencional es menor o igual que un tercio del error máximo permisible.

Nota 3: para cada

pesa la masa convencional (mc), determinada con su incertidumbre expandida (U),

no difiere de su valor nominal (mo), en más de la diferencia entre el error

máximo permitido (dm), menos la incertidumbre expandida.

mo – (dm – U) £ mc

£ mo + (dm – U)

Nota 4: la

densidad de estas pesas es tal que una variación de la densidad del aire en MAS

o MENOS DIEZ POR CIENTO (± 10 %) del valor de UNO COMA DOS KILOGRAMOS/METROS

CUBICOS (1,2 kg/m3 ) no produce variaciones de la masa, mayores a UN CUARTO

(1/4) del error máximo permitido.

2) equipos para el

manipuleo de las pesas patrón, utilizándose en cada caso que corresponda,

autoelevadores, puentes grúa, aparejos, camión con pluma o dispositivos

especialmente diseñados;

3) instrumento de

medición de la temperatura ambiente

Termómetro cuya

exactitud sea de UN GRADO CENTIGRADO (1º C) o mejor.

III) Descripción

1) Identificación

del instrumento

Se constata la

concordancia entre la identificación del instrumento que figura en los

certificados, la placa identificatoria del mismo y dicho instrumento. Una vez

constatado esto, se procede a completar la planilla de datos; (Apéndice I)

marca*, modelo*, Nº de serie*, clase, valor de la división de verificación,

valor de la división, capacidad máxima, capacidad mínima, ubicación de la

empresa y ubicación del instrumento dentro de la empresa del instrumento de

pesar y del indicador cuando corresponda

2) Control visual

En el caso de

básculas electrónicas o híbridas, debe haber estado energizado o en

"stand-by" (en espera) con suficiente antelación (consultar con

catálogo del fabricante).

Antes de comenzar

los ensayos correspondientes a la verificación, se realiza una inspección

visual para comprobar la correcta instalación de la báscula:

· que la misma no

tenga bloqueada su plataforma;

· en el caso de

poseer tablones, que los mismos se encuentren en buen estado y sin rozamiento

con las paredes de la fosa si la hubiere;

· en los casos de

existencia de una fosa, que la misma no este inundada;

· el correcto

funcionamiento de sus comandos;

· verificar el

sistema de seguridad según ítem A.1.3 de la Resolución 2.307/80 (Ejemplo: precintos).

3) Determinación

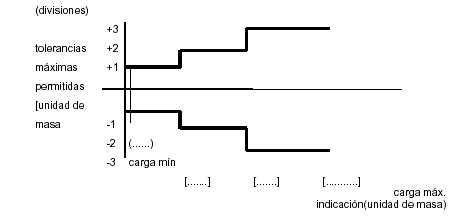

de la curva de tolerancia

Se determina la

clase de exactitud a la que pertenece la báscula utilizando las tablas del

punto 15 de la referencia (4.3), en función de las siguientes características

metrológicas:

· capacidad máxima

"cap. máx";

· resolución

(valor de la división de verificación) "e" o (valor de la división)

"d" en caso de que el "e" no esté especificado.

Obteniéndose:

· el número de

divisiones "n" se obtiene con la "cap. máx." dividido

"d" (cap.máx./ d);

· el valor de la

capacidad mínima "cap. mín";

· la curva con los

desvíos máximos permitidos a lo largo del campo de pesada de la balanza.

Con estos datos se

complementa la planilla de datos (Apéndice 1)

4) Limpieza

En el caso de

básculas de alta capacidad, la limpieza de la plataforma de báscula se efectúa

con palas, espátulas, escobas, escobillones u otro elemento equivalente.

5) Movilidad

5.1.) Instrumentos

con equilibrio no automático.

El retiro o el

depósito sin choque sobre el instrumento en equilibrio de una sobrecarga

equivalente a CERO COMA CUATRO (0,4) veces el valor absoluto del error máximo

tolerado con la carga considerada, debe provocar un movimiento visible del

órgano indicador.

5.2.) Instrumentos

con equilibrio automático o semiautomático

5.2.1.) En

instrumentos de indicación o impresión continua

Se coloca sin

choque sobre el instrumento cargado en equilibrio, una sobrecarga equivalente

al valor absoluto del error máximo tolerado para dicho punto, esta debe

provocar un desplazamiento permanente del dispositivo indicador. Dicho

desplazamiento debe ser como mínimo siete décimas de la sobrecarga.

5.2.2.) En

instrumentos de indicación o impresión discontinua.

Con el instrumento

cargado en equilibrio, se debe colocar sin choque una sobrecarga equivalente

como máximo a UNO COMA CUATRO (1,4) veces el valor de la división discontinua,

esta deberá provocar un cambio en la indicación o impresión, equivalente a una

división discontinua. En el caso de que al aplicar la sobrecarga igual a UNO

COMA CUATRO (1,4) veces el valor de la división discontinua, se produzca un

cambio en la indicación equivalente a DOS (2) divisiones discontinuas, se

retira la sobrecarga aplicada, para posteriormente ir adicionando sin choque de

una en una sobrecargas iguales a UN DECIMO (1/10) del valor correspondiente a

la división discontinua, hasta que se produzca el cambio de indicación o de

impresión. A partir de ese momento se vuelve a colocar sin choque una

sobrecarga equivalente como máximo a UNO COMA CUATRO (1,4) veces el valor de la

división discontinua, esta deberá provocar un cambio en la indicación o

impresión, equivalente a una división discontinua.

Estos ensayos se

realizan para los siguientes estados de carga:

· en la capacidad

mínima;

· en el CINCUENTA

(50 %) de la carga aplicada;

· en el CIEN (100

%) de la carga aplicada.

6) Excentricidad

Sobre cada uno de

los (n) puntos de apoyo del dispositivo receptor de carga, se coloca una carga

de prueba sucesivamente repartida sobre una superficie del mismo orden que la

fracción UNO SOBRE N (1/n) de la superficie del receptor de carga. Dicha carga

de prueba debe ser igual a la fracción UNO SOBRE N (1/n) de la suma de la

capacidad máxima y del efecto máximo aditivo de tara.

Cuando DOS (2)

puntos de apoyo están muy próximos y la carga de prueba no puede entonces ser

ubicada en las condiciones precedentes, dicha carga se duplica y se reparte

sobre una superficie doble, a ambos lados del eje de los puntos de apoyo.

Antes de realizar

la carga de los puntos de apoyo se verifica que la indicación del instrumento

sea CERO (0), esta verificación se efectúa antes de iniciar la carga de cada

punto de apoyo.

7) Fidelidad

(repetibilidad)

Es la diferencia

entre los resultados obtenidos en el transcurso de CINCO (5) ciclos de pesada

de una misma carga.

En el caso de que

la báscula tenga DOS (2) sentidos de circulación se realiza el ensayo de CINCO

(5) ciclos de pesada con la misma carga en cada uno de los sentidos.

Este ensayo se

establece para una carga aproximadamente al CINCUENTA POR CIENTO (50 %) y otra

al CIEN POR CIENTO (100 %) de la carga a aplicar, con la posibilidad de que

estas cargas sean pesas patrones o bien que garanticen su masa en el tiempo que

transcurre el ensayo.

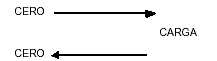

Ciclo de pesada:

8) Determinación

de los errores

Teniendo delineada

la curva de tolerancias y la capacidad mínima de acuerdo a lo expresado en el

punto "Determinación de la curva de tolerancia" (punto 6.3.3), se

procede a seleccionar los puntos a controlar a lo largo del rango de pesada y

la carga sustituta a emplear.

Para esto a partir

de la capacidad mínima y hasta la carga alcanzada con pesas patrón se registra

en la planilla de datos UN (1) punto cada MIL KILOGRAMOS (1.000 kg.) Luego de la aplicación de la carga sustituta, si la ubicación de la báscula no lo permite

se efectúan DOS (2) puntos de pesada cada DIEZ MIL KIOGRAMOS (10.000 kg.) o fracción mayor de CUATRO MIL KILOGRAMOS (4 000 kg.) supeditando este último paso a la respuesta que la balanza tenga en repetibilidad.

Para la aplicación

de cargas sustitutas se deberá tener en cuenta lo establecido en el punto

3.7.3 de la Recomendación Internacional OIML R 76-1, mencionado en el punto 4.1 de este procedimiento.

Se registran en la

planilla de datos (Apéndice 1) los datos de temperatura al principio y al final

de la carrera y el promedio de ambos.

Carrera

ascendente, se corrige el CERO (0) y a continuación se van colocando en forma

uniforme sobre el receptor de carga las masas correspondientes a los puntos

seleccionados, en forma sucesiva sin volver a CERO (0) (o sea sin descargar la

balanza) hasta llegar a la carga alcanzada con pesas patrón. Para el caso de

instrumentos de pesar de indicación o impresión discontinua, estando ubicado en

este punto se verifica el error de redondeo mediante el empleo de pesas cuyo

valor de masa equivalga a UN DECIMO (1/10) del valor de la división o impresión

discontinua, posteriormente se extraen las pesas depositadas sobre el receptor

de carga en forma regresiva y en el orden inverso al empleado para la carga

hasta CERO (0).

Una vez

determinado el valor de indicación correspondiente al máximo valor de carga

alcanzado con pesas patrón, se descarga el instrumento siguiendo la secuencia

inversa de cómo fue cargado el mismo, se corrige el CERO (0) y luego se coloca

sobre el receptor de carga la carga sustituta correspondiente, teniendo en

cuenta que el valor de indicación obtenido de la misma debe ser lo más próximo

posible y sin superar al máximo valor de carga alcanzado con pesas patrón. Una

vez logrado esto, y si la balanza es de indicación o impresión discontinua

mediante el empleo de pesas cuyo valor de masa equivalga a UN DECIMO (1/10) del

valor de la división o impresión discontinua se verifica el error de redondeo y

se lo compara con el error de redondeo verificado anteriormente al colocar

todas las pesas patrón. Si estos errores de redondeo no son iguales, con el

empleo de pesas se debe lograr que sean iguales y entonces a partir de este

punto se van colocando en forma uniforme sobre el receptor de carga las masas

correspondientes a los puntos seleccionados, en forma sucesiva sin volver a

CERO (0) (o sea sin descargar la balanza) hasta llegar a la carga no inferior a

CUARENTA TONELADAS (40 t) para el caso de básculas de camiones y de OCHENTA

TONELADAS (80 t) para básculas de vagones.

En el caso que el

instrumento de pesar cuente con más de un indicador y uno de dichos indicadores

sea de indicación continua y el otro de indicación discontinua, se deberá

corregir el error de redondeo del instrumento de indicación discontinua para

que las lecturas de ambos indicadores sean comparables.

9) Histéresis

Con los datos

obtenidos entre la carrera ascendente y descendente hasta la carga alcanzada

con pesas homologadas, se obtiene el valor de histéresis con la diferencia de

indicación en cada uno de los puntos entre la carrera descendente y la

ascendente, tomando la mayor de éstas diferencias como el valor de histéresis

de la balanza.

10) Efecto del

dispositivo de puesta a CERO (0).

Este ensayo

consiste en determinar si el efecto del dispositivo de puesta a CERO (0) de la

báscula no supera el CUATRO POR CIENTO (4 %) de la capacidad máxima del

instrumento. La realización de este ensayo se efectúa colocando sobre el

receptor de carga de la báscula el valor correspondiente al CUATRO POR CIENTO

(4 %) de la capacidad máxima del instrumento en pesas, una vez cargada la

báscula se debe pulsar el comando de puesta a CERO (0) y observar si el

indicador del instrumento vuelve a CERO (0).