Disposición

2372-2008

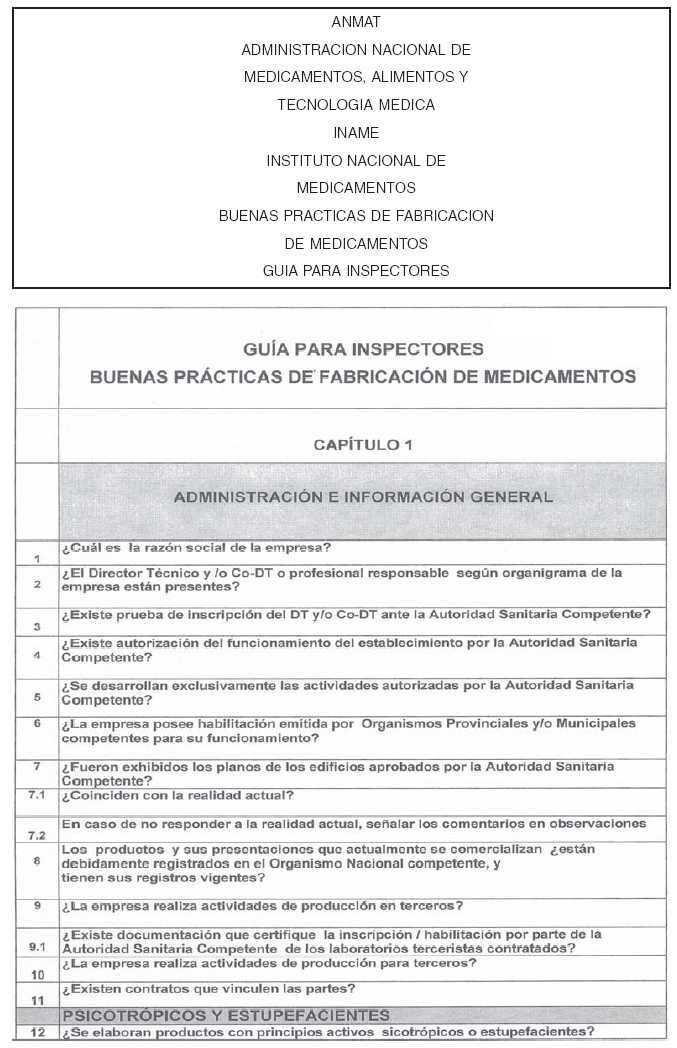

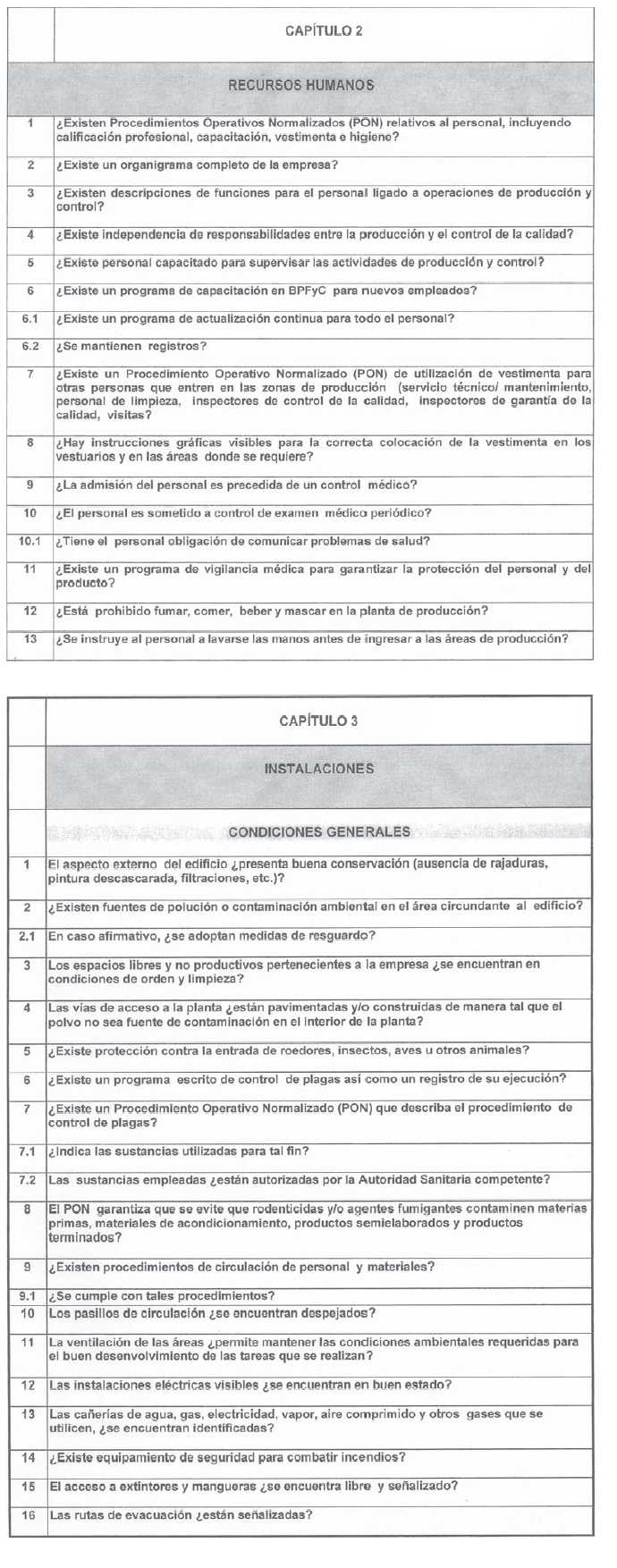

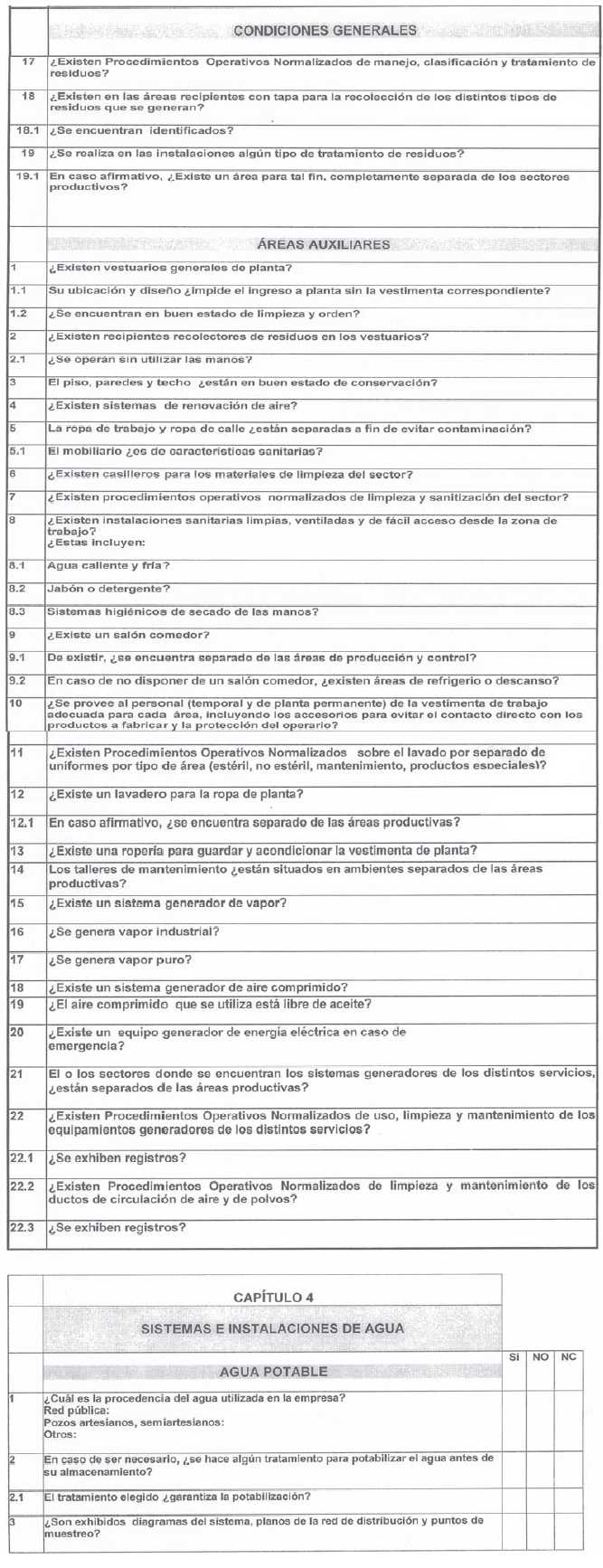

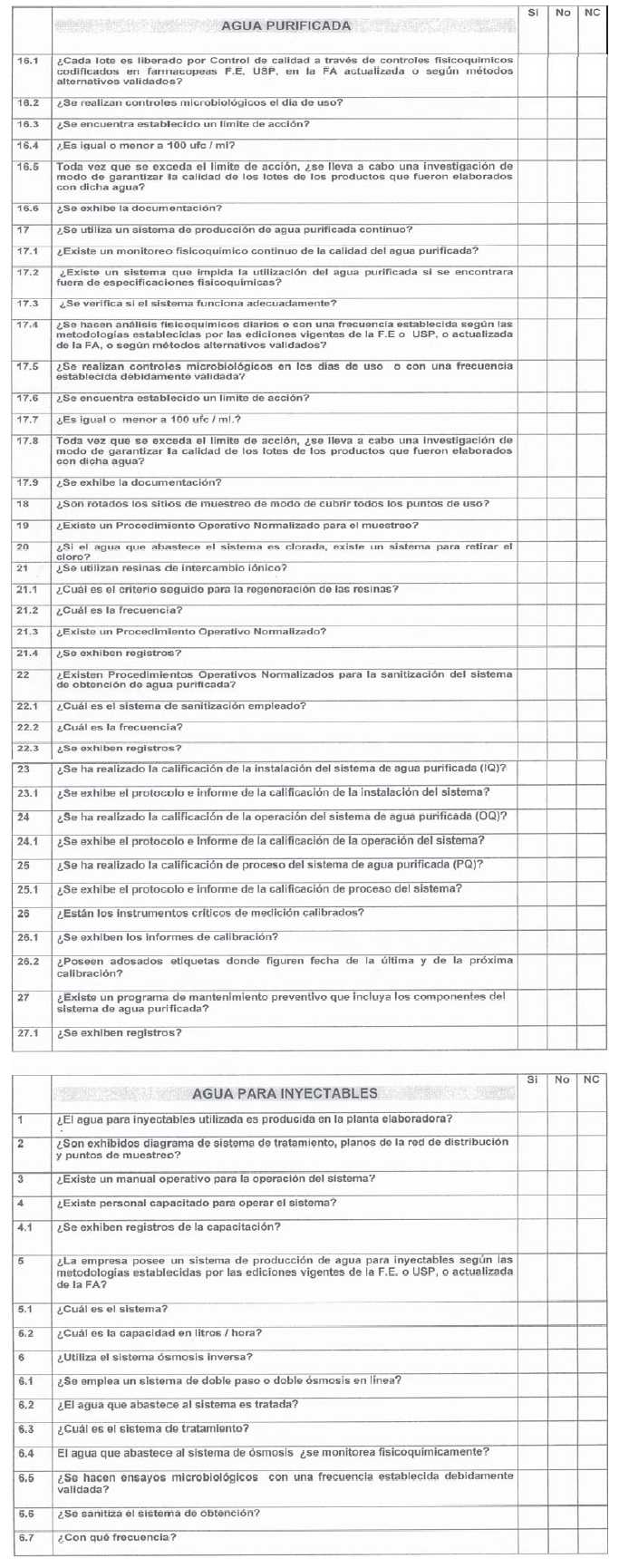

Apruébanse

la "Guía para Inspectores sobre Buenas Prácticas de Fabricación de

Medicamentos’’ y la "Clasificación de Deficiencias de Cumplimiento de las

Buenas Prácticas de Fabricación’’.

Bs. As., 24/4/2008

VISTO el

Expediente Nº 1-47-1110-537-07-5 del Registro de esta Administración Nacional

de Medicamentos, Alimentos y Tecnología Médica; y

CONSIDERANDO:

Que de acuerdo con

su decreto de creación 1490/92, esta Administración Nacional de Medicamentos,

Alimentos y Tecnología Médica tiene competencia en todo lo referido al control

y fiscalización sobre la sanidad y calidad, entre otros productos, de las especialidades

medicinales y al contralor de las actividades, procesos y tecnologías que se

realicen en función del aprovisionamiento, producción, elaboración,

fraccionamiento, importación y/o exportación, depósito y comercialización de

los productos, sustancias, elementos y materiales consumidos o utilizados en la

medicina humana (Artículo 3 incisos a) y e) del aludido decreto).

Que en el marco de

la referida competencia, el Decreto 1490/92 confiere a esta Administración

Nacional atribuciones para autorizar y registrar los referidos productos,

fiscalizar el cumplimiento de las normas de sanidad y calidad establecidas para

éstos así como también proceder a la habilitación de las personas físicas o

jurídicas que intervengan en las acciones de aprovisionamiento, producción,

elaboración, fraccionamiento, importación y/o exportación, depósito,

comercialización de especialidades medicinales.

Que tales

actividades tienen como objetivo primordial garantizar a la población la

eficacia, seguridad y calidad de los productos que consume.

Que uno de los

mecanismos idóneos que contribuyen a garantizar la calidad con que llegan al

mercado los productos que elaboran, importan y distribuyen los establecimientos

productores, importadores y distribuidores de especialidades medicinales es la

fiscalización y control de tales establecimientos a través de inspecciones

técnicas que cubran aspectos relativos a las condiciones de funcionamiento y

sistemas de control de calidad utilizados en los establecimientos en cuestión.

Que con el fin de

llevar cabo estas acciones de control, previstas en el artículo 8 inciso n) del

Decreto 1490/92, resulta necesario contar con un modelo que asegure el control

de las industrias con uniformidad de criterio así como también la neutralidad,

simetría y reciprocidad en el tratamiento y aplicación de las normas

regulatorias.

Que en ese

entendimiento se dictó la Disposición ANMAT Nº 2819/04, que adoptó las

recomendaciones vigentes sobre Buenas Prácticas de Fabricación para la Industria Farmacéutica aprobadas por la Asamblea Mundial de la Salud; y los informes de la PIC’S (Pharmaceutical Inspection Cooperation Scheme) y de la ICH (International Conference on Harmonisation), cuyo cumplimiento, o el de la norma que en

el futuro pudiera reemplazarla, es obligatorio para los establecimientos

productores, importadores y distribuidores de Especialidades Medicinales.

Que dentro del

concepto de Garantía de Calidad, las Buenas Prácticas de Fabricación

constituyen el factor que asegura que los productos se fabriquen en forma uniforme

y controlada de acuerdo con las normas de calidad adecuadas al uso que se

pretende dar a los productos y conforme a las condiciones exigidas para su

comercialización.

Que teniendo en

cuenta la conveniencia de capacitar en forma continua a los inspectores y con

el objeto de servir como documento de apoyo tanto para la autoridad reguladora

en las inspecciones como para la industria en la verificación y aplicación de

las normas de buenas Prácticas de fabricación farmacéuticas resulta conveniente

aprobar una "Guía para Inspectores sobre Buenas Prácticas de Fabricación

de Medicamentos", teniendo en cuenta los lineamientos de la Disposición ANMAT Nº 2819/04 o de la que en el futuro la reemplace.

Que por otra parte

el objetivo de las inspecciones que lleva a cabo esta Administración Nacional

no es sólo verificar la adecuación de la empresa a las normas de buenas

prácticas de fabricación sino también orientarla en la modificación de

procedimientos de producción, distribución y comercialización que pueden resultar

riesgosos para la salud, promoviendo a través de estas dos tareas principales

un impacto positivo en el aseguramiento de la calidad de los medicamentos.

Que en su rol de

verificadora de las normas de BPF esta Administración advierte la existencia de

deficiencias de cumplimiento de la BPF y en uso de las facultades conferidas

por el Artículo 8º inciso ñ) del Decreto 1490/92 y el Decreto 341/92 puede

adoptar las medidas más oportunas y adecuadas para proteger la salud de la

población, conforme a la normativa vigente.

Que las referidas

deficiencias pueden implicar consecuencias de diversa envergadura para las

empresas involucradas, por lo cual y con el objeto de asegurar la uniformidad

de criterios en la aplicación de la normativa, resulta conveniente que tales

deficiencias sean claramente determinadas, no sean ambiguas y se basen en las

regulaciones aplicables.

Que como

consecuencia de ello es indispensable proceder a la clasificación de las

deficiencias de cumplimiento de las normas de Buenas Prácticas de Fabricación

en deficiencias críticas, mayores y otras deficiencias, adoptándose, a esos

fines, un criterio basado en el riesgo involucrado teniendo en cuenta la

naturaleza y el alcance de deficiencia advertida.

Que finalmente y

con el objeto de garantizar la transparencia y equidad en los procedimientos

seguidos y la proporcionalidad de las acciones a adoptar resulta conveniente

relacionar cada deficiencia de cumplimiento con la medida de prevención que

corresponderá implementar en cada caso.

Que a los efectos

de la presente han sido considerados como antecedentes los documentos de la

agencia sanitaria de Canadá.

Que el Instituto

Nacional de Medicamentos y la Dirección de Asuntos jurídicos han tomado la

intervención de su competencia.

Que se actúa en

virtud de las facultades conferidas por el Decreto Nº 1490/92 y el Decreto Nº

253/08.

Por ello;

EL INTERVENTOR DE LA ADMINISTRACION NACIONAL DE MEDICAMENTOS, ALIMENTOS Y TECNOLOGIA MEDICA

DISPONE:

Artículo 1º — Apruébase la "Guía para Inspectores sobre

Buenas Prácticas de Fabricación de Medicamentos", que como Anexo I forma

parte integrante de la presente disposición.

Art. 2º — Apruébase la "Clasificación de Deficiencias de

Cumplimiento de las Buenas Prácticas de Fabricación", que como Anexo II

forma parte integrante de la presente disposición.

Art. 3º — Establécese que la presente disposición entrará en

vigencia a partir del día siguiente al de su publicarán en el Boletín Oficial.

Art. 4º — Derógase el artículo 2º de la Disposición ANMAT Nº 1930/95, la Disposición ANMAT Nº 1231/94, la Disposición ANMAT Nº 853/99 y la Disposición ANMAT Nº 2672/99.

Art. 5º — Anótese; comuníquese a CAEME, COOPERALA, CILFA,

CAPGEN y CAPDROFAR. Dése a la Dirección Nacional del Registro Oficial para su publicación. Cumplido, archívese PERMANENTE. — Ricardo Martínez.

ANEXO I

ANEXO II

|

CLASIFICACION DE DEFICIENCIAS

DE CUMPLIMIENTO DE LAS

BUENAS PRACTICAS DE FABRICACION

|

v Medidas a tomar

sobre la base de las deficiencias observadas:

v CLAUSURA

v CLAUSURA Y

RETIRO DEL MERCADO

v INHIBICION

v INHIBICION Y

RETIRO DEL MERCADO

v INHIBICION DE

LINEA / AREA / LOTE

v INHIBICION DE

LINEA / AREA / LOTE Y RETIRO DEL MERCADO

v RETIRO DEL

MERCADO

v MEDIDA

CORRECTIVA INMEDIATA

v MEDIDA

CORRECTIVA MEDIATA

v MEDIDA

CORRECTIVA PROGRAMADA

l Alcance de las

Medidas

v CLAUSURA: Esta

medida se aplicará cuando existan DEFICIENCIAS CRITICAS de cumplimiento de las

Buenas Prácticas de Fabricación. La clausura implicará la suspensión total o

parcial de las actividades productivas, de apoyo analítico, y de la

comercialización de los productos que se encuentren en depósito propio y/o de

terceros (distribuidoras inclusive). Puede ameritar el RETIRO DEL MERCADO del

producto, del lote involucrado o de todos los productos que comercializa el

establecimiento.

v INHIBICION: Esta

medida se aplicará cuando existan DEFICIENCIAS MAYORES de cumplimiento de las

Buenas Prácticas de Fabricación. La inhibición implicará la suspensión total o

parcial de las actividades productivas y de apoyo analítico, pudiendo ameritar

el RETIRO DEL MERCADO del producto, del lote involucrado o de todos los

productos que comercializa el establecimiento. La inhibición podrá ser de toda

la planta, o de uno o más lotes de producto, o bien de una o más líneas

productivas o de una o más áreas.

v RETIRO DEL

MERCADO: Se dispondrá teniendo en cuenta el potencial riesgo sanitario.

v MEDIDA

CORRECTIVA INMEDIATA: Son aquellas medidas correctivas de OTRAS DEFICIENCIAS de

cumplimiento de las Buenas Prácticas de Fabricación que deben implementarse en

un tiempo mínimo, durante el transcurso de la inspección.

v MEDIDA

CORRECTIVA MEDIATA: Son aquellas medidas correctivas de OTRAS DEFICIENCIAS de

cumplimiento de las Buenas Prácticas de Fabricación que deben implementarse en

un lapso de tiempo no superior a los 30 (treinta) días corridos contados a

partir del cierre del acta de inspección.

v MEDIDA

CORRECTIVA PROGRAMADA: Son aquellas medidas correctivas de OTRAS DEFICIENCIAS

de cumplimiento de las Buenas Prácticas de Fabricación, cuya implementación

requiere la presentación de un programa el cual deberá ser consensuado con la Autoridad Sanitaria.

A los fines de la

aplicación de la presente disposición se adoptan las siguientes definiciones:

DEFICIENCIA

CRITICA: Se entiende por deficiencia crítica de cumplimiento de las BPF a toda

deficiencia que pueda afectar en forma directa la calidad del producto.

DEFICIENCIA MAYOR:

Se entiende por deficiencia mayor de cumplimiento de las BPF a toda deficiencia

que, sin clasificarse como crítica, pueda derivar en un producto que no cumple

con su autorización de comercialización; o a toda deficiencia que indica una

falla en los procedimientos de liberación de lotes; o a una suma de "OTRAS

DEFICIENCIAS" que por sí solas no se clasifiquen como mayores, pero que

juntas pueden representar una deficiencia mayor.

OTRAS

DEFICIENCIAS: Deficiencias de cumplimiento de las BPF que sin clasificarse como

críticas ni como mayores, representan un desvío de dicha norma.

PLAN DE

VALIDACION: Se entenderá como tal aquel que al momento de la inspección se

encuentre en curso, de acuerdo a su programa y con un mínimo de 6 (seis) meses

de comenzado.

INCLUIDO EN UN

PLAN DE VALIDACION: Se entenderá así a todo proceso o técnica, cuya validación

se encuentre incluida en el Programa del Plan de Validación.

• CLAUSURA:

ADMINISTRACION E

INFORMACION GENERAL

Clausura Total:

Ø Ausencia de

autorización del funcionamiento del establecimiento por la Autoridad Sanitaria competente.

Ø Falta de

solicitud (inicio de trámite ante la Autoridad Sanitaria) de inscripción del Director Técnico y del Codirector Técnico, cuando lo

hubiere, ante la Autoridad Sanitaria competente.

GARANTIA DE

CALIDAD

Clausura Total

Ø Inexistencia en

la empresa de un Programa de Garantía de Calidad.

Ø Incumplimiento

no justificado de los programas de Garantía de Calidad de la empresa.

• CLAUSURA Y

RETIRO DEL MERCADO ADMINISTRACION E INFORMACION GENERAL

Ø Ausencia de

registro (certificado de autorización/inscripción) de productos comercializados

en el país.

DEPOSITOS

Ø Productos

disponibles para su comercialización sin previa autorización de la Dirección Técnica o de profesional autorizado por la misma.

DOCUMENTACION DE LA PRODUCCION: Fórmula maestra:

Ø Evidencia de

adulteración de las órdenes de fabricación.

Ø Evidencia de

adulteración de registros.

DOCUMENTACION DE LA PRODUCCION: Registro de proceso de lote

Ø Ausencia de

registros de proceso de lotes (batch records)

PRODUCCION:

Equipamiento

Ø Evidencia de

contaminación de materias primas, materiales de acondicionamiento primario,

productos semielaborados y productos terminados aprobados con materiales

extraños, como grasa, aceites, herrumbre, partículas o elementos provenientes

de los equipos, agentes fumigantes y rodenticidas.

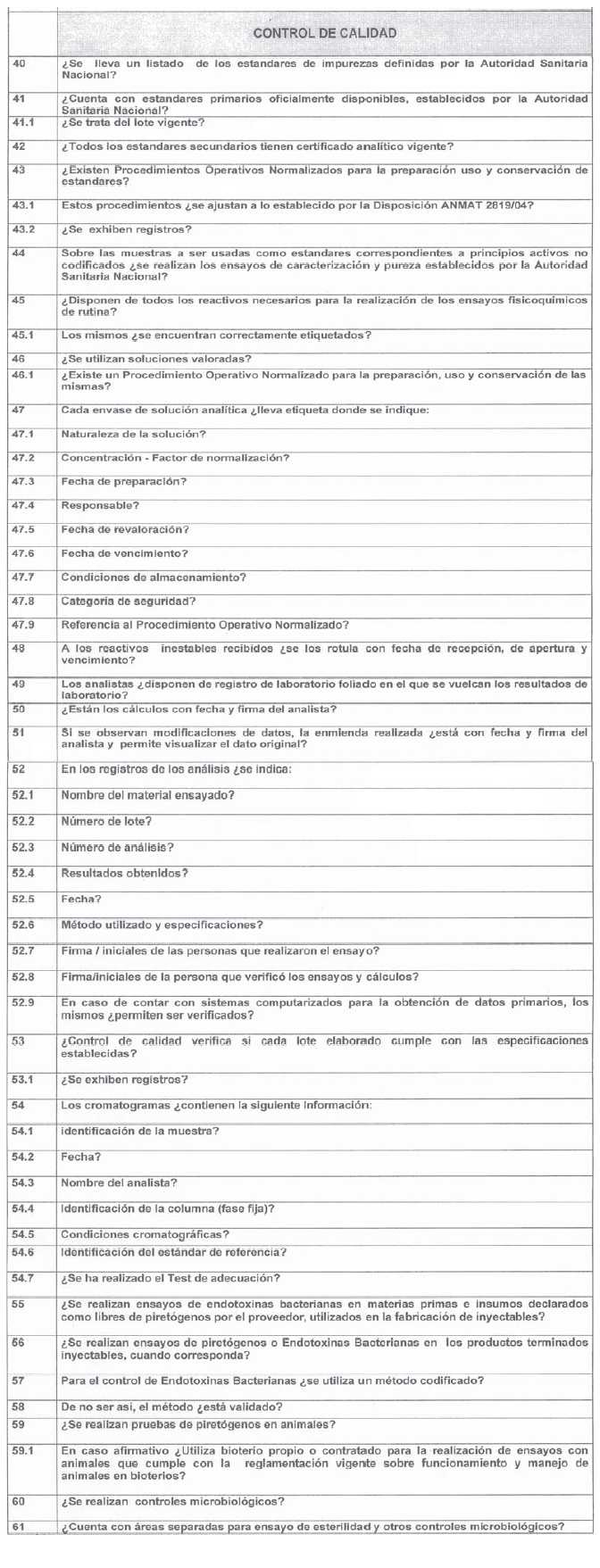

CONTROL DE CALIDAD

Ø Evidencia de

adulteración de datos y/o resultados analíticos.

Ø Falta de control

de calidad, según especificaciones, antes de la liberación de los productos

terminados para la venta.

Ø Falta de control

de calidad de materias primas y de materiales de envases y empaque

• INHIBICION

ADMINISTRACION E

INFORMACION GENERAL

Ø Ausencia del

Director Técnico, del Codirector Técnico y del profesional responsable según

organigrama estando la planta en actividad.

RECURSOS HUMANOS:

Ø Falta de

independencia entre Control de Calidad y Producción.

INSTALACIONES:

Condiciones Generales

Ø Evidencia de

acumulación de residuos / materiales extraños que indique falta de limpieza en

áreas de fabricación.

Ø Inexistencia de

sistema de filtración de aire para evitar la contaminación del ambiente con

materias primas y/o productos, que pueda generarse durante las actividades de

producción.

Ø Deficiente

funcionamiento del sistema de manejo de aire que puede generar una posible

contaminación cruzada.

Ø Producción de

productos diferentes, en forma simultánea en un mismo ambiente que pueda

conducir a mezclas o contaminación cruzada entre productos.

Ø Ausencia de

vestuarios generales de planta separados de las áreas de producción y control

y/o falta de provisión de la vestimenta de trabajo.

Ø Uso de las

instalaciones para fines no autorizados por la Autoridad Sanitaria competente.

SISTEMAS E

INSTALACIONES DE AGUA

Ø Calidad de agua

reiteradamente fuera de especificaciones de Farmacopeas debido a deficiente

mantenimiento u operación del sistema de tratamiento.

DEPOSITOS

Ø Ausencia de

responsable designado (perteneciente a la empresa o contratado) de higiene y

seguridad industrial.

Ø Area de muestreo

de materias primas no separada o precauciones insuficientes para prevenir la

contaminación y la contaminación cruzada durante el muestreo de materias

primas.

Ø Inadecuadas

prácticas de manejo de productos en cuarentena, rechazados o retirados del

mercado que permitan su comercialización.

Ø Ausencia de

registros de distribución primaria de productos terminados.

DOCUMENTACION DE LA PRODUCCION

Ø Falta de

registros que evidencien el uso adecuado de material de acondicionamiento

codificado y no codificado (incluyendo el almacenamiento, distribución,

impresión y descarte)

Ø Falta de

identificación propia de materiales en proceso y de áreas de producción

generando una alta probabilidad de mezclas.

Ø Ausencia de

documentación que certifique la inscripción / habilitación por parte de la Autoridad Sanitaria competente de los laboratorios terceristas contratados y los contratos

correspondientes.

CENTRAL DE PESADAS

Ø Falta de área

físicamente separada para central de pesadas.

Ø Falta de

sistemas para la extracción localizada de polvos y filtración de aire.

PRODUCCION:

Productos Segregados

Ø Falta de

independencia y autonomía de áreas de producción de productos segregados,

respecto de otras áreas de producción (ya sea de productos segregados o no

segregados).

Ø Uso de

vestimenta no exclusiva para la elaboración de estos productos.

PRODUCCION:

Operaciones

Ø Falta de plan de

validación de procesos de producción.

CONTROL DE CALIDAD

Ø No se asegura la

identidad del contenido de cada recipiente de materia prima antes de su uso.

Ø Falta la persona

responsable asignada.

Ø El Departamento

de Control de Calidad no es una unidad distinta e independiente de producción,

careciendo del real poder de decisión.

Ø Para

laboratorios de ensayo propios, falta de un programa de calificación,

calibración y mantenimiento de equipos y/o falta de un programa de preparación

y sistema de mantenimiento para estándares y para soluciones, y/o falta de

mantenimiento de registros del cumplimiento de estos programas.

Ø Los métodos de

control de principios activos no codificados no están incluidos en el plan de

validación.

• INHIBICION Y

RETIRO DEL MERCADO

CONTROL DE CALIDAD

Ø Falta de un

programa y/o procedimiento de reanálisis de materias primas.

Ø No se realiza

control de calidad en laboratorio propio, en el país, de productos importados.

• INHIBICION DE

LINEA / AREA / LOTE

INSTALACIONES:

Condiciones Generales

Ø Servicios y

sistemas que puedan afectar la calidad del/los producto/s no incluidos en un

Plan de Calificaciones.

Ø Ausencia de

mantenimiento y de verificación periódica del sistema de manejo de aire, como

ser por ejemplo reemplazo de filtros y monitoreo de presiones diferenciales.

Ø La limpieza de

equipos y áreas de producción no estén incluidas en el plan de validaciones.

Ø Falta de

verificación de limpieza de áreas y equipos, cuando no ha sido validada.

Ø Falta de

limpieza de áreas entre el procesamiento de distintos productos.

Ø Falta de

limpieza entre el procesamiento de distintos lotes del mismo producto,

elaborados en días sucesivos, no avalado el lapso mayor por una validación de

limpieza.

Ø Instalaciones y

servicios con evidente falta de limpieza, ubicadas directamente encima de

productos expuestos o de los equipos de manufactura.

Ø Pisos, paredes y

cielos rasos, en áreas de manufactura, con evidencia de falta de limpieza.

Ø Existencia de

drenajes en las áreas de elaboración aséptica y llenado aséptico.

Ø Temperatura,

humedad y/o condiciones de iluminación no controladas o monitoreadas cuando se

requiere y/o fuera de especificaciones.

SISTEMAS E

INSTALACIONES DE AGUA: Agua Purificada

Ø No se hacen

ensayos microbiológicos los días de uso o con una frecuencia establecida

debidamente validada en el caso de sistemas de producción de agua purificada

continuos.

Ø No se hacen ensayos

microbiológicos los días de uso en el caso de sistemas de producción de agua

purificada no continuos.

Ø No se hacen

ensayos físico-químicos codificados en farmacopeas FE, USP, en la FA actualizada o según métodos alternativos validados para la liberación de cada lote, en el

caso de sistemas de producción de agua purificada no continuos.

Ø No se hacen

análisis físico-químicos diarios o con una frecuencia establecida según las

metodologías establecidas por las ediciones vigentes de la FE o USP, o actualizada de la FA, o según métodos alternativos validados, en el caso de

sistemas de producción de agua purificada continuos.

Ø Distribución de

agua purificada a través de cañerías de material no sanitario

SISTEMAS E

INSTALACIONES DE AGUA: Agua para Inyectables

Ø Falta de

mantenimiento de los sistemas de obtención de agua para inyectables.

Ø Sistemas de

obtención de agua para inyectables no acorde a lo codificado en las

metodologías establecidas por las ediciones vigentes de la FE o USP, o actualizada de la FA.

Ø Utilización del

agua para inyectables conservada más allá de la jornada de trabajo sin haberse

mantenido a más de 70º C o a menos de 4º C y con recirculación constante por un

anillo hasta los puntos de uso.

Ø Ausencia de plan

de validación del almacenamiento a esa temperatura (más de 70º C o a menos de

4º C).

Ø No se hacen

ensayos microbiológicos y de endotoxinas en los días de uso o con una

frecuencia establecida debidamente validada en el caso de sistemas de

producción de agua para inyectables continuos.

Ø No se hacen

ensayos microbiológicos y de endotoxinas de cada lote en el caso de sistemas de

producción no continuos de agua para inyectables.

Ø No se hacen

ensayos físico-químicos codificados en las ediciones vigentes de farmacopeas

(FE, USP, o FA actualizada) o según métodos alternativos validados para la

liberación de cada lote, en el caso de sistemas de producción no continuos de

agua para inyectables.

Ø No se hacen

análisis físico-químicos los días de uso según las metodologías codificadas en

las ediciones vigentes de la FE o USP, o actualizada de la FA, o según métodos alternativos validados, en el caso de sistemas de producción de agua para

inyectables continuos.

Ø Revalidación

inadecuada de los sistemas de obtención de agua para inyectables luego de

efectuar cambios que puedan afectar la calidad de la misma.

Ø No se utiliza

agua para inyectables para el enjuague final de los equipos o componentes

utilizados en la fabricación de productos parenterales.

CENTRAL DE PESADAS

Ø Falta de

adecuación de la temperatura, humedad, iluminación especial si lo requieren las

drogas manipuladas.

DOCUMENTACION DE LA PRODUCCION: Registro de Proceso de Lote

Ø Falta de PON que

establezca medidas para garantizar la trazabilidad de cada lote, en caso de

fabricarse simultáneamente diferentes lotes del mismo producto en una misma

área.

Ø Falta de

liberación de líneas de producción entre distintas elaboraciones o liberaciones

no documentadas.

Ø Falta de control

de los instrumentos críticos de medición o falta de documentación de esos

controles.

Ø Reprocesamiento

o retrabajo no contemplados en PON de desvíos.

PRODUCCION:

Equipamiento

Ø El equipamiento

útilizado en operaciones de fabricación complejas o de productos críticos, no

está incluido en el plan de calificaciones.

Ø Existencia de

máquinas comprimidoras instaladas en un mismo ambiente.

Ø Los materiales

empleados en la construcción de los equipos no son compatibles con los

principios activos que entran en contacto con ellos.

Ø Falta de

limpieza de elementos de manipulación de drogas.

Ø El equipamiento

para producción es de características no sanitarias (material poroso, de

difícil limpieza, liberador de partículas, etc.).

PRODUCCION:

Operaciones

Ø La transferencia

de graneles/semielaborados entre etapas de producción no se realiza de forma de

evitar la contaminación de los mismos.

Ø Los equipos como

horno de despirogenado, autoclave, estufas de secado, etc. contienen más de un

producto al mismo tiempo con posibilidad de contaminación cruzada o mezcla.

Ø Realización de

actividades ajenas a la fabricación en áreas de fabricación.

Ø Realización de

actividades de fabricación en áreas ajenas a ese fin.

Ø Existencia de

recipientes abiertos, fuera de la áreas de producción, conteniendo producto

semielaborado.

Ø Las suspensiones

y/o emulsiones no se mantienen homogéneas durante todo el proceso de

fraccionamiento.

PRODUCCION:

Productos no Estériles

Ø Falta de

monitoreo microbiológico y ambiental en áreas donde se elaboran productos no

estériles cuando el producto lo requiere.

PRODUCCION:

Productos Estériles

Ø Operaciones de

llenado aséptico realizadas luego de pruebas de llenado aséptico con medio de

cultivo, en las condiciones normales de trabajo, con resultados no

satisfactorios.

Ø Ciclos de

esterilización basados en probabilidad de supervivencia microbiana no validada.

Ø Sistemas de

obtención de agua para inyectables no validados y/o con reiterada evidencia de

recuentos microbiológicos y/o valores de endotoxinas fuera de especificaciones

sin registro de acciones correctivas tomadas.

Ø Falta de pruebas

de llenado aséptico con medio de cultivo, en las condiciones normales de

trabajo y siempre que sea técnicamente factible, para demostrar la validación

de las operaciones de llenado aséptico.

Ø Ambientes no

clasificados y no controlados y falta de monitoreo de microorganismos viables

durante la elaboración de productos de llenado aséptico.

Ø Programa de

sanitización / desinfección faltante o incompleto o existencia de desvíos

microbiológicos sostenidos.

Ø Falta de

esterilización de los envases para productos oftálmicos.

Ø Interpretación

errónea de los resultados del llenado con medios de cultivo o no realización de

estos ensayos.

En las áreas de

ambiente controlado la vestimenta no es la exigida para cada grado de aire.

Ø Número

insuficiente de unidades llenadas durante el llenado con medios de cultivo.

Ø El llenado con

medios de cultivo no simula operaciones reales.

Ø En las pruebas

de llenado aséptico, no está demostrada la capacidad del medio para favorecer

el desarrollo de un amplio espectro de microorganismos.

Ø No se realiza el

ensayo de endotoxinas en el agua para inyectables utilizada en el enjuague

final de envases y componentes utilizados para medicamentos parenterales,

cuando dichos envases y componentes no son luego despirogenados.

Ø Falta de

registradores continuos de tiempo y temperatura en los equipos de

despirogenado.

Ø Falta de

registradores continuos de tiempo y temperatura en los equipos de autoclavado.

Ø Falta de área

separada para el lavado, esterilización y despirogenado de ampollas y/o frascos

ampolla vacíos y tapones.

Ø En las maquinas

lavadoras de frascos y ampollas vacíos, no se utiliza agua para inyectables, al

menos para el último enjuague.

Ø Falta de

validación de los ciclos de despirogenado.

Ø Uso de

vestimenta no exclusiva en las áreas de ambiente controlado.

Ø El ingreso del

personal al área de llenado no se realiza a través de acceso directo desde el

vestuario para áreas limpias.

Ø En los ciclos de

esterilización se usa vapor que contiene aditivos en un nivel tal que puede ser

causa de contaminación del producto o de los equipos.

Ø El agua

utilizada en los autoclaves para el enfriamiento mediante lluvia de las

Soluciones Parenterales de Gran Volumen contiene aditivos en un nivel tal que

puede ser causa de contaminación del producto o de los equipos.

Ø Falta de

monitoreo microbiológico y ambiental en áreas donde se elaboran productos

estériles.

Ø Falta de

monitoreo microbiológico y ambiental en cada operación aséptica.

Ø Volumen

insuficiente de las muestras de aire tomadas para la clasificación de áreas

metodología de muestreo inadecuada.

Ø Instalaciones o

equipos no mantenidos para minimizar contaminación / generación de partículas.

Ø Las áreas de

ambiente controlado no cumplen con la clasificación exigida.

Ø Las áreas de

llenado de productos parenterales no cumplen con la clasificación de grado A

con entorno al menos grado C, si no se utilizan equipos de

soplado-llenado-sellado ni aisladores.

Ø Falta de

inyección de aire filtrado en los vestuarios de las áreas de ambiente

controlado.

Ø El vapor

utilizado en la esterilización no es monitoreado para asegurar que no contiene

aditivos en cantidad tal que sea fuente de contaminación del producto o de los

equipos.

Ø Falta de PON que

establezca el número máximo de personal que puede estar presente en Areas

Limpias y asépticas mientras están en operación.

Ø La cantidad de

personal en las áreas limpias y asépticas, mientras están en operación, supera

al especificado en el PON.

Ø Incorporación de

gases, sin previo paso por filtro esterilizante, a soluciones esterilizadas.

Ø Inspección de

partículas y defectos críticos no realizada sobre el 100 % de las unidades.

CONTROL DE CALIDAD

Ø Para

laboratorios de ensayo contratados, falta de un programa de calificación,

calibración y mantenimiento de equipos y/o falta de un programa de preparación

y sistema de mantenimiento para estándares y para soluciones, y/o falta de

mantenimiento de registros del cumplimiento de estos programas, en todos los

casos aquellos que involucren a los ensayos contratados.

GARANTIA DE

CALIDAD

Ø Revalidación de

cualquier proceso que ha sufrido una modificación crítica que pueda influir en

la reproducibilidad del mismo y/o en la calidad del producto final, no incluida

en el plan de validaciones.

GARANTIA DE

CALIDAD: Estabilidad

Ø Inexistencia de

un programa de seguimiento de estabilidad de los productos comercializados.

• INHIBICION DE

LINEA / AREA / LOTE Y RETIRO DEL MERCADO

DOCUMENTACION DE LA PRODUCCION: Fórmula Maestra

Ø Falta de Fórmula

Maestra.

Ø Fórmula maestra

no actualizada y/o no autorizada por el Director Técnico y Garantía de Calidad

para cada producto y tamaño de lote a fabricarse.

Ø No emisión de

órdenes de producción o existencia de órdenes de producción no coincidentes con

las formulas maestras según Disposición 2819/04 y sus actualizaciones.

DOCUMENTACION DE LA PRODUCCION: Registro de Proceso de Lote

Ø El batch record

muestra significativos errores de cálculo.

Ø Cambios en las

operaciones críticas no incluidos en el plan de validación o información no

disponible.

Ø Cambios en las

operaciones críticas (comparados con los documentos de producción maestra) no

aprobados por Garantía de Calidad y Dirección Técnica, o no documentados.

Ø Desviaciones no

documentadas durante las elaboraciones.

Ø Desviaciones no

aprobadas por Garantía de Calidad y/o Dirección Técnica.

Ø Discrepancias en

los rendimientos y conciliaciones no investigadas.

DEPOSITOS:

Ø Falta de

recaudos para el depósito y/o embalaje de productos terminados que requieran

cadena de frío.

Ø Distintos lotes

de materia prima ingresados al mismo tiempo y no muestreados y analizados

independientemente.

Ø Productos

terminados liberados para su uso y elaborados con materias primas vencidas.

Ø Productos

terminados liberados para su uso y elaborados con materias primas con fecha de

reanálisis vencida.

INSTALACIONES:

Condiciones Generales

Ø Mal

funcionamiento del sistema de manejo de aire con evidencia de contaminación

cruzada.

Ø Areas y/o

equipos de manufactura con evidencia de contaminación (polvos, hongos, restos

de producciones anteriores, etc.).

Ø Daños (agujeros,

grietas o descascaramiento de pintura) en paredes, piso y/o cielos rasos de

áreas de manufactura en los cuales el producto esta expuesto.

SISTEMAS E

INSTALACIONES DE AGUA: Agua Purificada

Ø No uso de agua

purificada como materia prima para la elaboración de productos no parenterales.

Ø Calidad no

aceptable del agua usada en la preparación.

PRODUCCION:

Productos Estériles

Ø Elaboración de

productos parenterales con agua de calidad no para inyectables.

Ø Ausencia de

ensayo muestral de hermeticidad de ampollas.

Ø Cada carga de

estilización del producto envasado no es considerada como un lote separado para

el ensayo de esterilidad.

CONTROL DE

CALIDAD:

Ø Producto

terminado liberado para su uso, con control de calidad incompleto o con

resultados de análisis que no se ajustan a las especificaciones establecidas.

Ø Uso de

materiales de partida sin autorización de control de calidad.

• RETIRO DEL

MERCADO

PRODUCCION:

Operaciones

Ø La información

impresa o codificada en los envases primarios del lote de producción no es

legible y/o se destiñe y/o se borra con facilidad por manipuleo.

Ø Falta de número

de lote y fecha de vencimiento en los envases primarios de los productos

terminados.

CONTROL DE CALIDAD

Ø Número de

muestras para ensayo de esterilidad inferior al definido en la edición vigente

de la Farmacopea Argentina o de las farmacopeas reconocidas internacionalmente

(FE, USP).

Ø Falta de control

de calidad individual de lotes y/o sublotes de producción.

Ø Productos que

caen fuera de especificaciones dentro de su período de vida útil.

GARANTIA DE

CALIDAD

Ø Desviaciones no

investigadas ni documentadas de conformidad con procedimientos escritos.

GARANTIA DE

CALIDAD: Estabilidad

Ø No son tomadas

acciones cuando los productos ya liberados para su comercialización caen fuera

de especificaciones dentro de su período de vida útil.

Ø No existen

programas de seguimiento de estabilidad relacionados con cambios en la

manufactura (formulación y/o cambios críticos en los métodos de elaboración)

y/o en los materiales de acondicionamiento primarios.

• MEDIDA

CORRECTIVA INMEDIATA

RECURSOS HUMANOS

Ø Falta de

organigrama.

INSTALACIONES:

Condiciones Generales

Ø Drenajes de piso

sin rejillas o tapas.

Ø Salidas para

líquidos y gases sin identificar.

Ø No existencia de

normas o PON para limitar el ingreso de personas no autorizadas a áreas

restringidas.

Ø No cumplimiento

de las normas o PON para limitar el ingreso de personas no autorizadas a áreas

restringidas.

Ø Falta de orden

y/o higiene en baños y vestuarios.

SISTEMAS E

INSTALACIONES DE AGUA

Ø Falta de

controles del agua potable.

Ø Falta de PON de

mantenimiento y/o de procedimiento de manejo de sistema de agua.

DEPOSITOS

Ø Cuarentena

física o informatizada accesible a personal no autorizado.

Ø Area de

cuarentena física no bien demarcada y/o no respetada si no se dispone de un

sistema de cuarentena informatizada.

Ø Falta de

verificación, según PON, en el ingreso de materiales.

Ø Incompleta

identificación de materiales, graneles, materias primas, productos terminados.

Ø Presencia de

medicamentos vencidos junto a aquellos disponibles para la venta.

Ø Existencia de

material de envase/empaque obsoleto o fuera de validez no aislado e

identificado.

Ø Falta dentro del

depósito de sectores con separación física real, seguridad y acceso restringido

para sustancias psicotrópicas y estupefacientes.

DEVOLUCIONES

Ø No existe PON

para el manejo de productos devueltos.

DOCUMENTACION DE LA PRODUCCION:

Ø Falta rotulación

de las drogas pesadas o medidas que incluya nombre o código de la materia prima

y nombre o código del producto al que se destina.

Ø Tiempo de

retención de registros de proceso de lotes menor a un año después de la fecha

de vencimiento del producto.

Ø Registros de

programas de limpieza y sanitización incompletos.

Ø Correcciones en

la documentación, realizadas con corrector o goma de borrar y/o sin registro de

fecha y firma.

Ø Fórmulas

maestras verificadas por personal no autorizado.

Ø Cambios no

autorizados en los tamaños de lote.

Ø Desvíos durante

el acondicionamiento no investigados por personal calificado.

PRODUCCION:

Equipamiento

Ø Equipamiento

defectuoso o fuera de uso inadecuadamente rotulado o no retirado del área.

Ø Los equipos

limpios no están protegidos contra la contaminación.

Ø Falta de programa

de calibración de equipos de medida automáticos, mecánicos o electrónicos.

Ø Falta de

bitácora de uso de equipos (log books).

PRODUCCION:

Operaciones

Ø Existencia de

envases primarios sobrantes codificados con número de lote y/o fecha de

vencimiento no aislados ni identificados.

Ø Acceso a los

vestuarios específicos de áreas de producción/fraccionamiento sin la vestimenta

protectora de planta.

PRODUCCION:

Productos Estériles

Ø Falta de evidencia

documentada de destrucción de material descartado (ampollas, materiales de

envase y empaque, etc.).

Ø Productos

esterilizables por calor húmedo (autoclavables) que no han sido esterilizados

por este método.

CONTROL DE CALIDAD

Ø Almacenamiento

de muestras fuera de sus especificaciones de conservación.

Ø Utilización en

producción de lotes de materias primas sin autorización de Control de Calidad.

Ø Especificaciones

incompletas y/o no aprobadas por Garantía de Calidad y/o Dirección Técnica.

Ø Ausencia de

ensayos de materiales de acondicionamiento, sin que se haya calificado a los

proveedores.

Ø No se guardan

muestras de retención de productos terminados y/o de materias primas.

• MEDIDA

CORRECTIVA MEDIATA

ADMINISTRACION E

INFORMACION GENERAL

Ø Falta de

concordancia entre la estructura edilicia observada y el plano aprobado por la Autoridad Sanitaria competente.

INSTALACIONES:

Condiciones Generales

Ø La distancia

entre equipos y paredes es insuficiente para permitir la limpieza.

Ø La base de los

equipos inmóviles no están debidamente fijada a puntos de apoyo.

Ø Ausencia de

Programa de Sanitización escrito aunque las instalaciones se observan en

adecuadas condiciones de limpieza.

Ø Programa escrito

de sanitización incompleto aunque las instalaciones se observan en estado de

limpieza aceptable.

Ø Ausencia de

prevención contra la entrada y/o proliferación de roedores, insectos, aves u

otros animales.

Ø Si bien se

observan daños en superficies, los productos no se encuentran directamente

expuestos a las mismas (ej. pared de depósito de producto terminado con pintura

descascarada).

Ø Falta de

mantenimiento en baños y vestuarios.

SISTEMAS E

INSTALACIONES DE AGUA: Agua Purificada

Ø No uso de agua

purificada para el enjuague final de los equipos usados para la elaboración de

productos no parenterales.

Ø Falta de

mantenimiento de los sistemas de obtención de agua purificada, con calidad de

agua dentro de especificaciones.

RETIRO DE

PRODUCTOS DEL MERCADO

Ø Falta de PON que

establezca el sistema de retiro de productos del mercado o el procedimiento no

contempla la obligación de comunicación inmediata a la Autoridad Sanitaria competente.

DOCUMENTACION DE LA PRODUCCION

Ø Manipulación de

materias primas realizada por personas no autorizadas.

Ø Falta de

procedimiento escrito para las operaciones de acondicionamiento.

PRODUCCION:

Equipamiento

Ø Los tanques para

la elaboración de líquidos y semisólidos no tienen diseño / material sanitario.

PRODUCCION:

Productos Estériles

Ø Falta de PON

para el control microbiológico de áreas limpias.

Ø No es tenida en

cuenta la carga microbiana para la validación de los ciclos de esterilización.

Ø Operarios de

inspección de partículas y defectos no rotados durante toda la jornada, o sin

control oftalmológico periódico.

Ø Lapsos de

tiempos entre limpieza, esterilización, uso de componentes, contenedores y

equipos, no incluidos en el programa de validaciones.

Ø Lapsos de tiempo

entre el comienzo de la manufactura y la esterilización o filtración

esterilizante, no incluidos en el programa de validaciones si excede las ocho

horas.

CONTROL DE CALIDAD

Ø No existen PON

para el muestreo, inspección y ensayo de materiales.

GARANTIA DE

CALIDAD

Ø Ausencia de un

sistema de control de cambios.

Ø Validación

incompleta de metodologías de análisis no codificadas.

Ø Falta de

programa de autoinspecciones, o programa de autoinspecciones que no abarca

todas las secciones de GMP o falta de registros o con registros incompletos.

Ø No existe un

sistema para el manejo de quejas y reclamos.

Ø Programa de

ensayo reducido puesto en práctica sin calificación de proveedores.

Ø Calificación de

proveedores no documentada.

• MEDIDA

CORRECTIVA PROGRAMADA

RECURSOS HUMANOS

Ø Ausencia de

programa y registro de capacitación del personal en BPFyC.

INSTALACIONES:

Condiciones Generales.

Ø El personal

utiliza puertas de acceso directo del exterior hacia áreas de producción y/o

empaque.

DOCUMENTACION DE LA PRODUCCION

Ø Procedimientos

escritos incompletos para manejo de materiales y productos.

Ø Procedimientos incompletos

para las operaciones de empaque.

PRODUCCION:

Equipamiento

Ø Uso de equipos

menores no calificados para la manufactura de productos no críticos.

CONTROL DE CALIDAD

Ø Falta de ensayos

de identificación, realizados por el titular del producto, sobre los remanentes

de materia prima luego de su uso por terceros.

GARANTIA DE

CALIDAD: Estabilidad

Ø No se sigue el

programa de seguimiento de estabilidad de productos comercializados.

Ø No se controlan

todos los parámetros que pueden ser afectados por la estabilidad del producto.

GARANTIA DE

CALIDAD: Auditoría a Proveedores

Ø Falta de

programa de calificación de proveedores de materia prima inactiva y de

materiales de acondicionamiento.